L’usinage du carbure cémenté a un impact critique sur les propriétés et les caractéristiques des outils finis.

La qualité et la précision de chacune des étapes d’usinage peuvent influer considérablement sur la durée de vie de l’outil.

L’usinage du carbure cémenté a un impact critique sur les propriétés et les caractéristiques des outils finis.

La qualité et la précision de chacune des étapes d’usinage peuvent influer considérablement sur la durée de vie de l’outil.

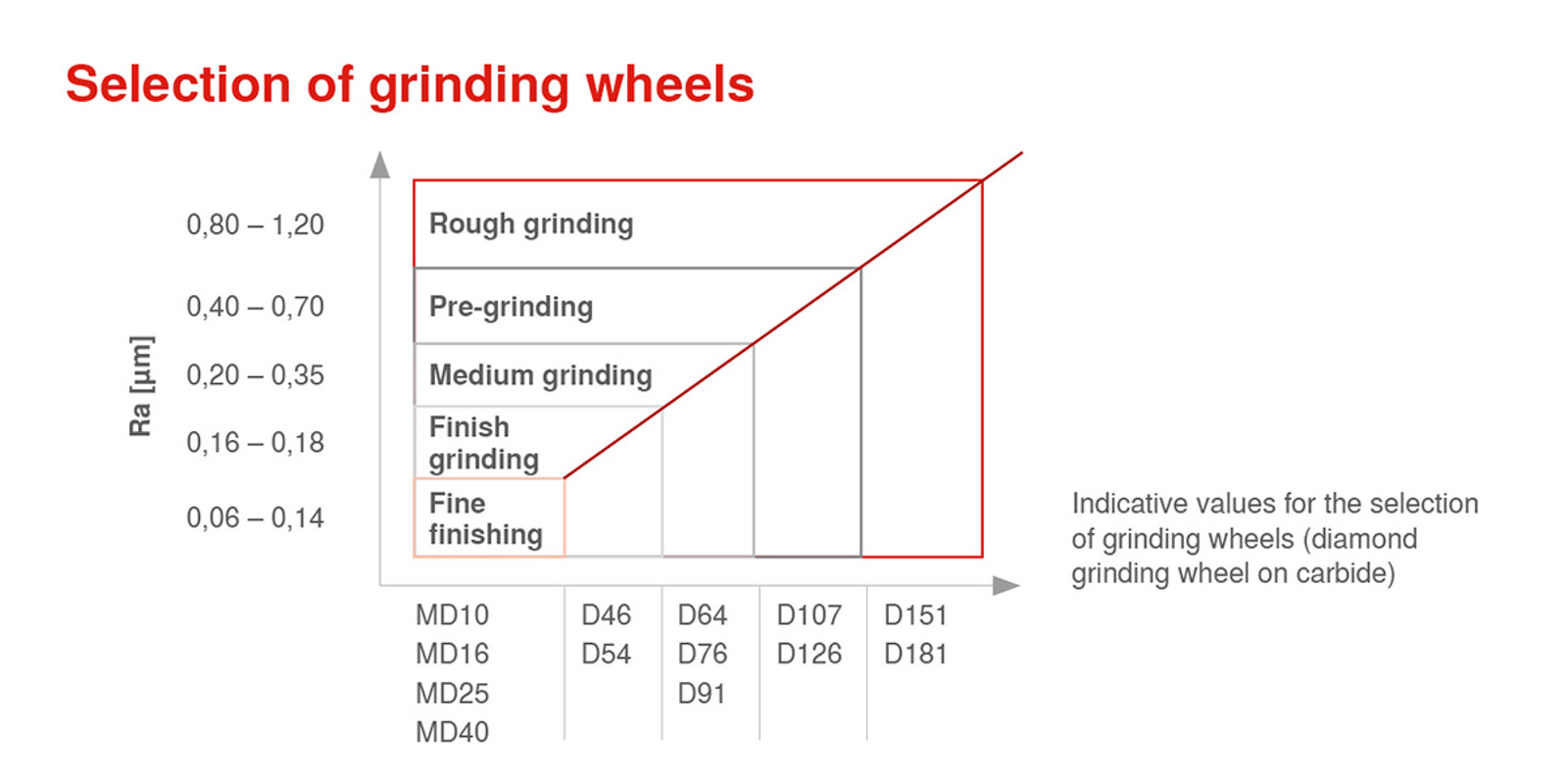

Le carbure cémenté peut être usiné avec des meules en diamant. Lors du choix des meules, la taille des grains, le type de liant (résine synthétique, frittage métallique, liants céramiques ou galvaniques) et la concentration sont des critères importants.

Plus le grain abrasif est gros :

Plus le lien est dur :

Plus la concentration est élevée :

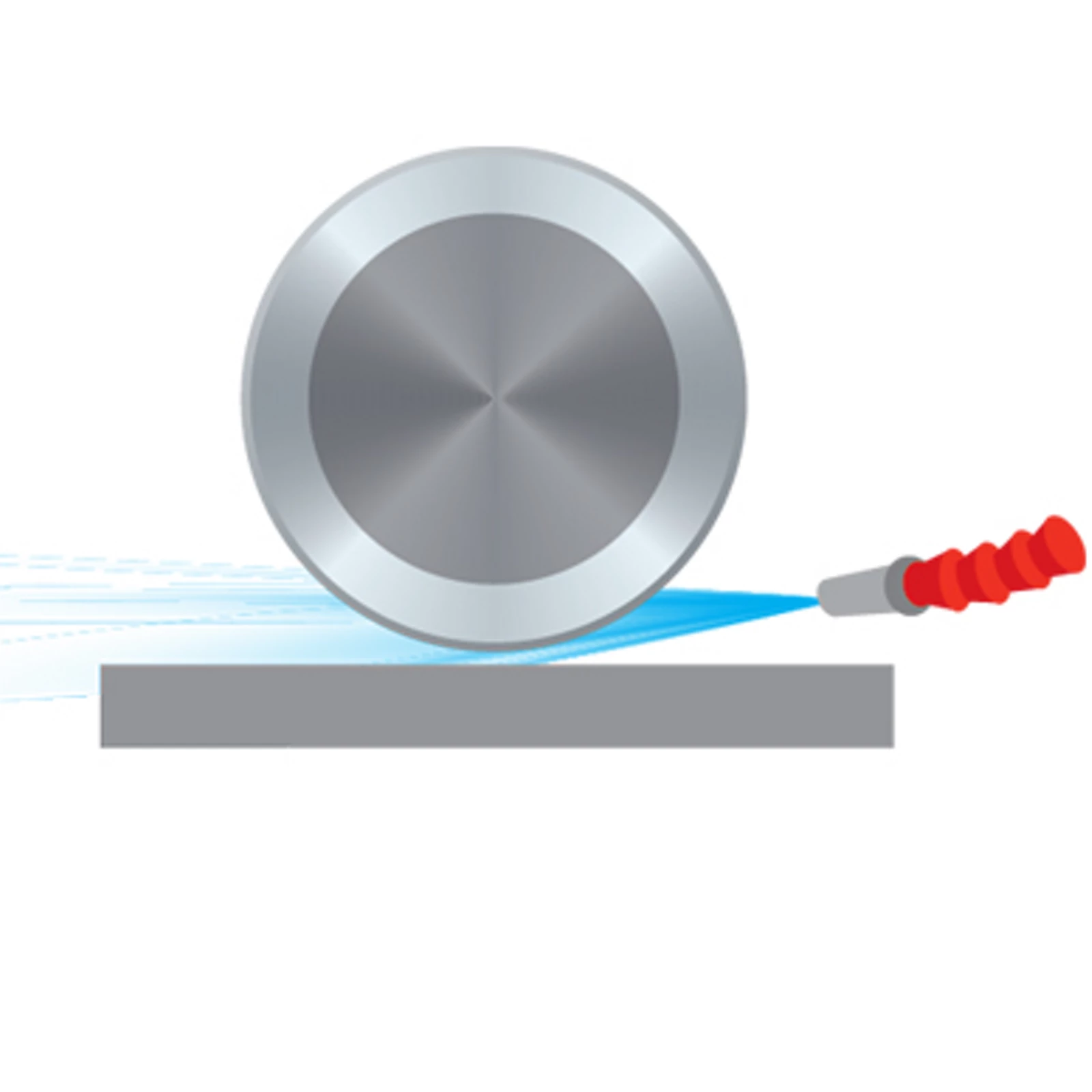

Le refroidissement est crucial lors de la rectification. Un liquide de refroidissement doit donc toujours être utilisé : huile, émulsion ou eau de refroidissement, selon le cas.

Le lubrifiant de refroidissement doit atteindre le matériau au point critique afin d’obtenir un effet de refroidissement optimal. À défaut, le carbure pourrait être endommagé.

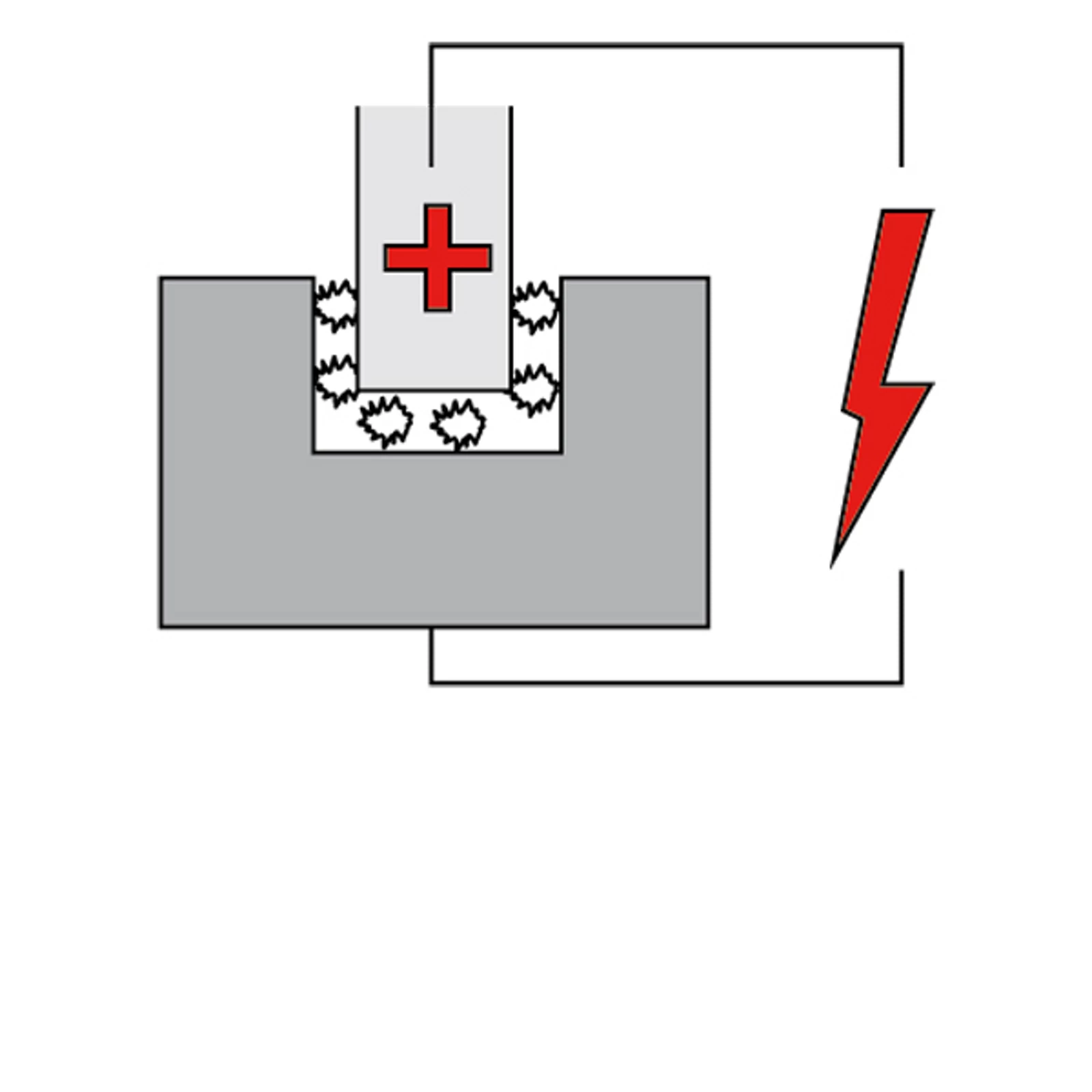

Dans le cadre du procédé d’électroérosion, des matériaux conducteurs comme le carbure de tungstène sont usinés dans un matériau diélectrique (eau ou huile). La pièce à usiner et l’outil de façonnage représentant chacun une électrode, des processus de décharge à haute fréquence se déroulent entre eux. Ces processus sont déclenchés par un dépassement du seuil de tension électrique perturbatrice entre la pièce à usiner et l’outil de façonnage, qui est déterminé par la distance de travail et la capacité d’isolation du diélectrique. Une distinction fondamentale est faite entre l’érosion par fil et l’emboutissage par électroérosion.

Dans le cas de l’emboutissage par électroérosion, on utilise une électrode qui a la forme négative du résultat final de l’opération. Il est possible d’usiner des formes complexes en utilisant plusieurs axes. Les électrodes peuvent être fabriquées en tungstène-cuivre, en cuivre ou en graphite. Pour le diélectrique, on utilise de l’huile afin de minimiser le risque de corrosion. Une erreur de paramétrage risque de provoquer des dommages thermiques sur des sections importantes de la surface de la pièce à usiner.

Pour l’électroérosion, les stimuli de tension électrique provoquent des étincelles qui transportent la matière de la pièce (anode) jusqu’à un fil fin immergé (cathode) ainsi que dans le milieu de séparation (diélectrique). La précision du procédé repose sur le fait que l’étincelle saute toujours au point où la distance entre la pièce et le fil est la plus faible.

Le fraisage du carbure cémenté a gagné en popularité ces dernières années par rapport à d’autres méthodes. Il présente en effet certains avantages :

Pour le fraisage du carbure, les outils doivent être quatre fois plus durs que le matériau à usiner. Compte tenu des propriétés mécaniques et de la dureté des nuances de carbure (800 à 2 200 HV30), seuls deux matériaux sont normalement utilisés pour l’usinage : les outils PCD (diamant polycristallin) ou CVD (revêtement diamant). Tous deux présentent une dureté d’environ 8 000 à 10 000 HV30 et sont donc adaptés à l’usinage du carbure. En règle générale, plus le carbure cémenté est dur, plus l’opération de fraisage est difficile et plus la durée de vie de l’outil est courte.

Le tournage dur peut être utilisé pour effectuer un ponçage avec un taux élevé d’enlèvement de matière métallique et une profondeur de coupe importante, ou pour produire des profilés complexes présentant une excellente finition de surface avec un taux d’enlèvement de matière et une profondeur de coupe faibles.

Comme dans le cas du fraisage, il est important que l’outil utilisé soit plus dur que le carbure à usiner. Les principaux matériaux utilisés pour les plaquettes dédiées au tournage du carbure sont le CBN (nitrure de bore cubique) et le PCD (diamant polycristallin).

Les plaquettes en CBN sont utilisées pour des nuances de carbure dont la dureté peut atteindre environ 1 100 HV30. En utilisant des outils à géométrie adaptée, il est possible d’enregistrer un taux élevé d’enlèvement de matière et une profondeur de coupe considérable. Pour les nuances de carbure plus dures (jusqu’à environ 1 600 HV30), il est nécessaire d’utiliser des outils de coupe en PCD. Ces plaquettes de coupe sont généralement brasées sur le corps en acier de l’outil et peuvent atteindre des valeurs de rugosité de surface d’environ Ra 0,1.

Toutes les nuances de carbure ne peuvent cependant pas être usinées de manière économique.

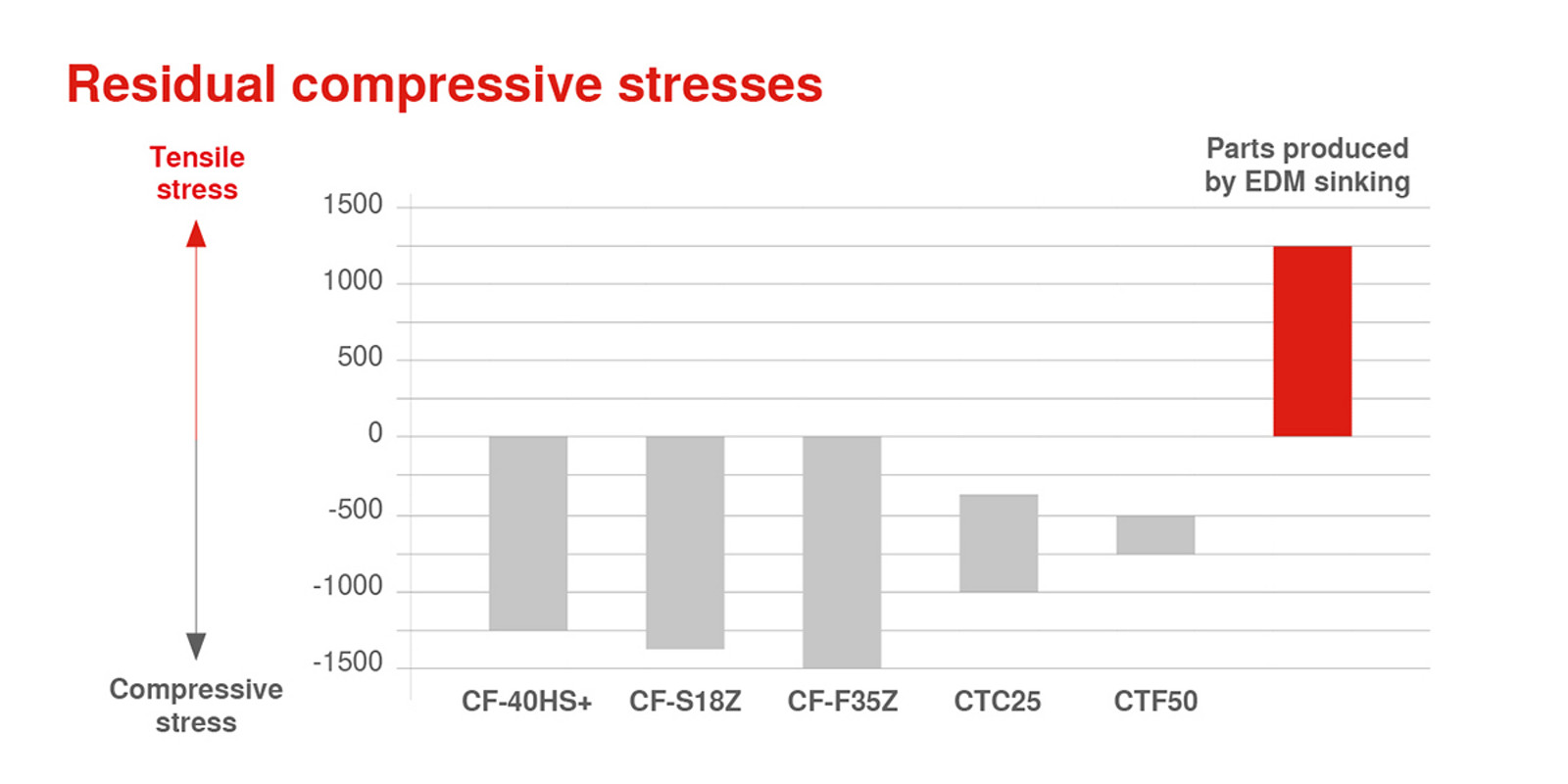

Le sablage permet d’éliminer (entièrement, dans certains cas) les zones stressées thermiquement par le processus d’érosion préalable, ainsi que la zone blanche. De plus, les contraintes de traction résiduelles en surface peuvent être converties en contraintes de compression résiduelles et la couche extérieure en surface du carbure peut être compactée.

Les microcraquelures susceptibles d’apparaître durant le ponçage peuvent également être éliminées par sablage. Le microbillage suivi d’un polissage des surfaces décapées est particulièrement adapté à la finition des outils en carbure. Un matériau de décapage constitué de corindon blanc à grain fin peut être utilisé pour ce faire.

Le polissage est généralement l’ultime opération visant à améliorer la qualité de surface de la pièce. Cette opération peut être effectuée automatiquement, à l’aide de machines, ou manuellement. Dans le cas du carbure, on utilise généralement des pâtes de diamant de différentes tailles de grain, en fonction de la rugosité initiale de la surface.

Les machines destinées au polissage de profilés internes fonctionnent en poussant une pâte contenant des particules de diamant dans la pièce à polir (par exemple extrusion, pierrage). Ce procédé reproductible permet de polir des perforations profondes et de petite taille, mais il reste difficile d’améliorer sensiblement la finition de la surface.

Le polissage manuel du carbure est toujours effectué en appliquant de la pâte de diamant aux pièces à travailler à l’aide de différents outils en bois ou en plastique. Moyennant l’utilisation de différentes pâtes de diamants, il est possible d’améliorer la finition de surface.

En utilisant des outils présentant différentes tailles de grain, la qualité de surface peut être considérablement optimisée, avec des valeurs Ra allant pouvant atteindre 0,05. Selon les compétences de l’opérateur, il peut être difficile de reproduire exactement le processus manuel. L’emploi de pâtes de diamant plus rugueuses entraîne un risque de déformation des profils/rayons.

De nos jours, des revêtements résistants à l’usure sont de plus en plus souvent utilisés pour améliorer la durée de vie des outils et la qualité des procédés dans de nombreuses applications. Les procédés de revêtement les plus courants sont le PVD (dépôt physique en phase vapeur) et le CVD (dépôt chimique en phase vapeur).

Procédé CVD (dépôt chimique en phase vapeur)

À 1 000 °C, les composants d’un gaz porteur réagissent et forment des couches résistantes à l’usure à la surface du matériau.

Avantages :

Procédé PVD (dépôt physique en phase vapeur)

La technique PVD repose sur la vaporisation du matériau de manière à le déposer sous la forme d’un film mince. Le matériau sous forme solide est chauffé jusqu’à évaporation (évaporation thermique) ou pulvérisé par des ions (pulvérisation).

Avantages :