Über 100 Jahre Unternehmensgeschichte

Vom Pionier zum Global Player

Vor über 100 Jahren starteten CERAMETAL und Plansee Tizit als Pioniere für anspruchsvolle Hartmetall-Produkte. Mit ständig neuen Technologien und der Entwicklung innovativer Lösungen für Verschleißschutz und Zerspanungswerkzeuge wuchsen und expandierten die Unternehmen weltweit. Mit der Fusion im Jahr 2002 schufen sie einen neuen Global Player in der Hartmetall-Branche: CERATIZIT.

1921

Gründung der Metallwerk Plansee GmbH in Reutte, Österreich

Metallwerk Plansee wird 1921 von Dr. Paul Schwarzkopf in Reutte, Tirol, gegründet. In den ersten Jahren stellt die 20-köpfige Belegschaft Molybdendraht und Wolframwendel für die Leuchtmittelindustrie her. Die Unternehmensgruppe, der CERATIZIT angehört, trägt auch heute noch den Namen Plansee.

1929

Serienproduktion von Wolframkarbid

1929 gelingt einem Team unter der Leitung von Dr. Paul Schwarzkopf und Isidor Hirschl die Einführung der Serienproduktion von Wolframkarbid mit Kobalt als Bindemittel und hohem Legierungsanteil an Titankarbid.

1931

Gründung von CERAMETAL in Bereldange, Luxemburg

Der Hartmetallspezialist und spätere Partner für einen Unternehmenszusammenschluss mit Plansee Tizit wird in Bereldange, Luxemburg, von Dr. Nicolas Lanners unter dem Namen CERAMETAL gegründet und stellt Wendel für Glühlampen her.

1948

1948 - 1962 Erste Kooperation

Plansee und CERAMETAL arbeiten erstmals gemeinsam an innovativen Produkten aus Hartmetall.

1979

Auf dem Weg zum Global Player

Mit dem Produktionsstart in den USA legt CERAMETAL den Grundstein für globales Wachstum.

1998

Eröffnung des chinesischen Werks

Die Hartmetallspezialisten wagen sich in den asiatischen Markt vor und eröffnen ihren ersten Produktionsstandort für Hartmetallprodukte in China.

2002

Hartmetall hat einen neuen Namen: CERATIZIT

Mit dem Zusammenschluss von CERAMETAL und Plansee Tizit im November 2002 entsteht ein neuer Name im Hartmetall-Sektor: CERATIZIT.

2003

Der Grundstein für Unternehmenswachstum ist gelegt

Infolge des Unternehmenszusammenschlusses wächst das neu entstandene Unternehmen weltweit; in Südamerika und Osteuropa entstehen neue Vertriebsstandorte.

2007

Die erste Tooling Academy (heute: CERATIZIT Innovation Center)

CERATIZIT investiert überall auf der Welt in seine Standorte und beginnt mit neuen Bürogebäuden in Mamer (Luxemburg) und Reutte (Österreich). Es folgt die Eröffnung der ersten Tooling Academy (heute: CERATIZIT Innovation Center) in Tirol: Zentrum für Begutachtungstests und Schulungen zur praktischen Überprüfung von spanenden Bearbeitungsprozessen für Zerspanungswerkzeuge.

2010

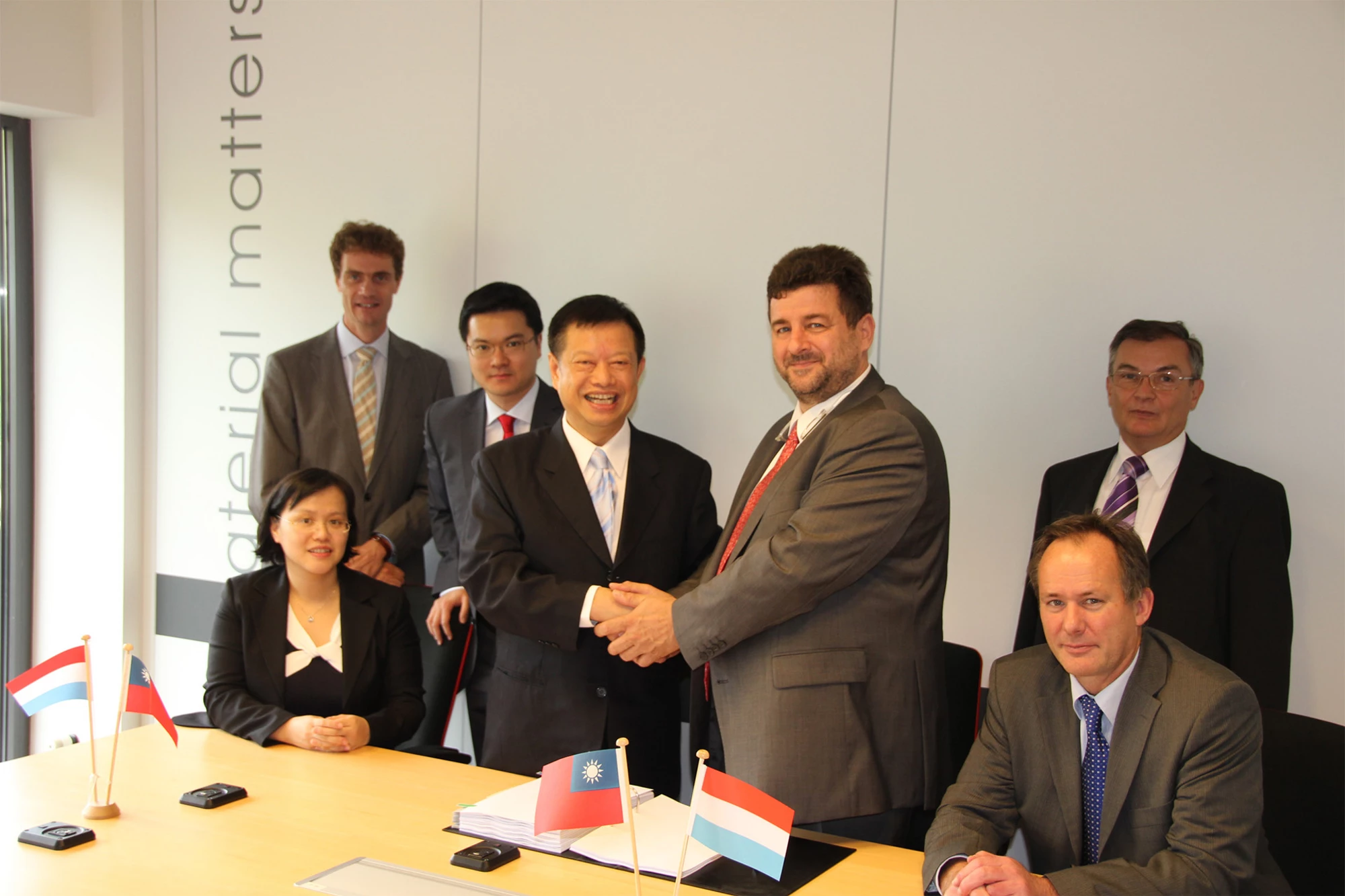

Joint Venture in Asien CB-CERATIZIT

2010 stärkt CERATIZIT seine Position auf dem asiatischen Markt, indem es ein Joint Venture mit dem Unternehmen CB Carbide Taiwan eingeht, das nun unter dem Namen CB-CERATIZIT aktiv ist.

2011

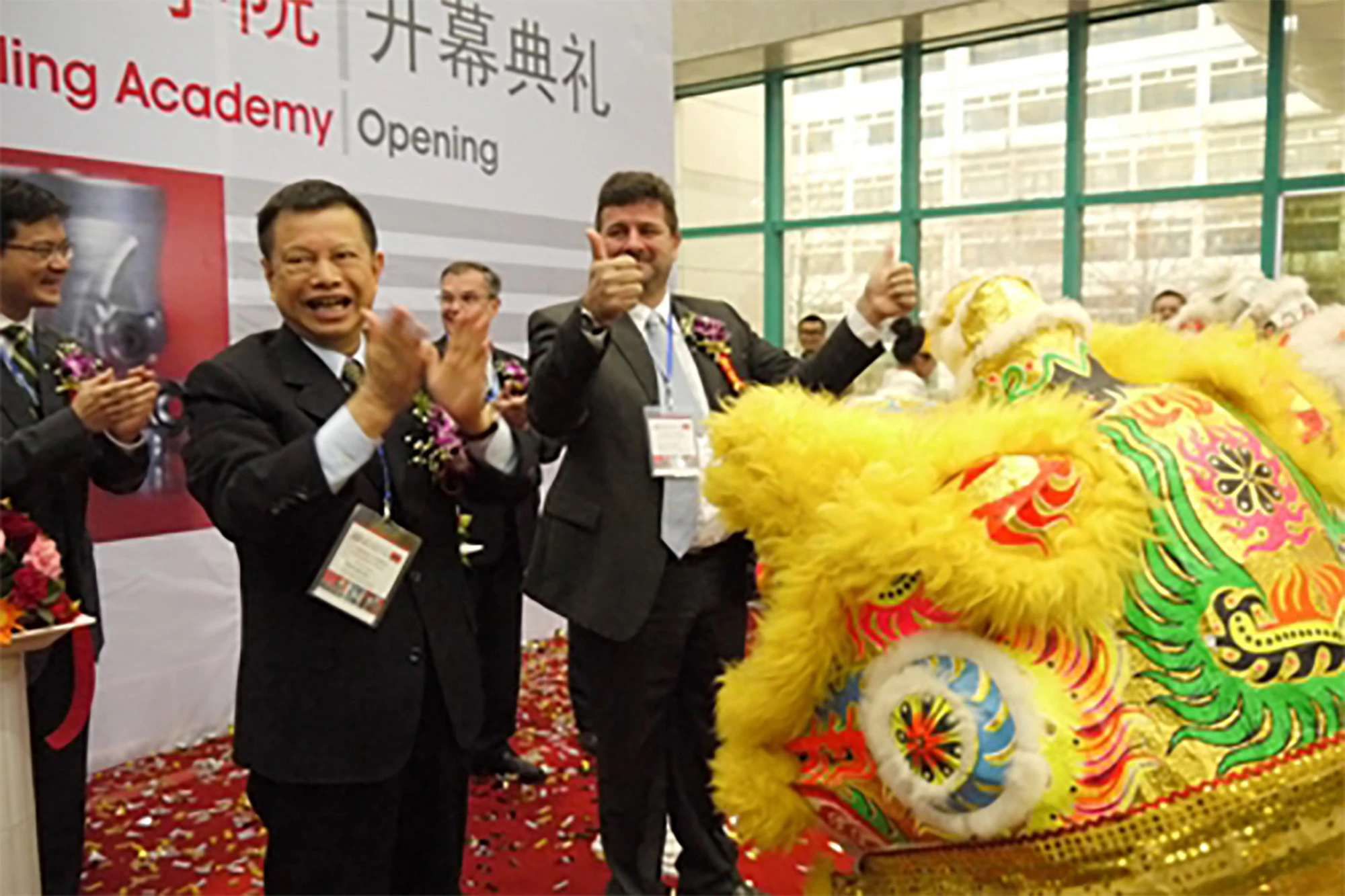

Eröffnung der Tooling Academy in China (heute: CERATIZIT Innovation Center)

CERATIZIT eröffnet eine zweite Tooling Academy (heute: CERATIZIT Innovation Center) an seinem chinesischen Standort Tianjin. Mit eigenen Maschinen lassen sich hier maßgeschneiderte Werkzeuglösungen testen und praxisnah mit modernster Analysetechnik optimieren.

2012

Joint Venture mit Günther Wirth (GW)

CERATIZIT investiert in den Hersteller von Vollhartmetall-Werkzeugen Günther Wirth (GW), der inzwischen die gesamte Wertschöpfungskette für Rundwerkzeuge abdeckt.

2013

Erweiterung des Standortes Reutte

CERATIZIT erweitert die Produktionshallen und Büroräume an seinem österreichischen Standort und verdoppelt damit die Produktion von Einsätzen und Stäben.

2014

Erweiterung in Mamer, Übernahmen in den USA und in Italien

CERATIZIT investiert weiter in die Infrastruktur am Hauptgeschäftssitz der Gruppe in Mamer, Luxemburg. Als Erstes werden die Produktionsanlagen erweitert. Gleichzeitig schreitet die CERATIZIT-Gruppe in den USA und in Italien ein ganzes Stück voran, indem sie einen Anteil von 80 % am kalifornischen Werkzeugbauer PROMAX Tools und den italienischen Ziehwerkzeugbauer VAN-Dies übernimmt.

2015

Übernahmen in Deutschland und Indien

Nach Übernahme des deutschen Herstellers von Metallzerspanungswerkzeugen Klenk, Balzheim, erweitert CERATIZIT sein Produktsortiment um Sonderlösungen für VHM-Rundwerkzeuge, die in den Bereichen Luft- und Raumfahrt, Automotive und in der Medizintechnik zum Einsatz kommen. Zudem übernimmt das Unternehmen einen Mehrheitsanteil am VHM-Werkzeughersteller Cobra Carbide India Pvt. Ltd. und stärkt damit sein Netzwerk in Indien.

2016

Wachstum, ein Jubiläum und eine weitere Übernahme

Die CERATIZIT-Gruppe ist auf Wachstum eingestellt: Während das neue „Dippach“-Gebäude in Mamer mit Produktions- und Forschungsanlagen gerade rechtzeitig zum 85. Jubiläum von CERATIZIT Luxemburg eröffnet, erfolgt der feierliche Spatenstich für ein neues Gebäude am Standort Günther Wirth in Balzheim. Ende des Jahres übernimmt CERATIZIT zudem einen Mehrheitsanteil am Werkzeugbauer Becker Diamantwerkzeuge, der seinen Sitz in Puchheim, in der Nähe von München, hat. Diamant- oder PcBN-beschichtete Werkzeuge von Becker ermöglichen noch mehr Verschleißfestigkeit und eignen sich perfekt zur spanenden Bearbeitung von anspruchsvollen Werkstoffen im Automotive-Bereich, im Maschinenbau, in der Medizintechnik und in der Luft- und Raumfahrt.

2017

Aufstieg in die Top 5-Anbieter von Zerspanungswerkzeugen

Gleich zum Jahresbeginn erwirbt CERATIZIT einen Mehrheitsanteil an Best Carbide Cutting Tools, einem Hersteller von VHM-Werkzeugen mit Sitz in Los Angeles, USA. Durch die Übernahme dieses Experten für Mikrowerkzeuge des oberen Preissegments baut die Gruppe nicht nur ihr Vertriebsnetzwerk in den USA aus, sondern auch ihre Tätigkeitsbereiche.

Den größten Coup aber landete die Gruppe ein paar Monate später. Im Oktober 2017 gewann die CERATIZIT-Gruppe durch Übernahme der KOMET GROUP, Hersteller von Präzisionswerkzeugen mit Sitz in Besigheim, Deutschland, weltweit große Marktanteile hinzu und schaffte es auf dem internationalen Markt für Zerspanungswerkzeuge unter die Top 5.

2018

Zusammenschluss von Günther Wirth und Klenk

Im Mai 2018 schlossen sich unsere Tochtergesellschaften Günther Wirth und Klenk unter dem neuen Namen CERATIZIT Balzheim GmbH & Co. KG zusammen. Da die beiden Unternehmen ihren Geschäftssitz nicht weit voneinander entfernt haben, können sie ihre gemeinsamen Ressourcen von nun an effizienter nutzen.

2019

Anteil an Stadler Metalle

Durch Erwerb von 50 % der Stadler Metalle GmbH ging die CERATIZIT-Gruppe einen wichtigen nächsten Schritt zur Sicherung der Rohstoff-Lieferkette für Wolfram und Kobalt. Das Unternehmen hat seinen Sitz in Türkheim, Deutschland, und ist auf die Wiederaufbereitung sekundärer Rohstoffe, insbesondere von Hartmetall, spezialisiert.

Harte Materialien, harte Fakten

Alles Wissenswerte über den Hartmetallhersteller CERATIZIT

Die interessantesten Fakten über CERATIZIT und unsere innovativen Hartmetall-Lösungen. Wir lassen Zahlen sprechen.

Über uns

- 30Produktionsstandorte

- 7000Mitarbeiter weltweit

- 1000Patente und Gebrauchsmuster

- 100Jahre Erfahrung

Mehr als 30 Produktionsstandorte weltweit

CERATIZIT produziert weltweit an über 30 Produktionsstandorten in Europa, Asien und Nordamerika. Dazu zählen auch Produktionsstandorte unseres Joint Ventures CB-CERATIZIT, das für unsere Präsenz in Asien eine Schlüsselrolle spielt.

Mehr als 7.000 Mitarbeiter weltweit

Bei CERATIZIT arbeiten mehr als 7.000 Mitarbeiterinnen und Mitarbeiter an mehr als 30 Produktionsstandorten auf der ganzen Welt. Wir beschäftigen ein disziplinübergreifendes Team aus Ingenieuren, Wissenschaftlerinnen, Wirtschaftsexperten und Soziologinnen sowie Leute mit unterschiedlichem Erfahrungs- und Ausbildungshintergrund. Gemeinsam als Team arbeiten wir unermüdlich an der fortlaufenden Entwicklung neuer Hartmetalllösungen.

8 von 10 Führungspositionen bei CERATIZIT werden intern besetzt. Tag für Tag unterstreichen wir unsere Führungsleitsätze Vertrauen, Aufgeschlossenheit und Entwicklungsorientiertheit neu. Um die Qualität unseres Managements immer weiter zu verbessern, bieten wir eine Reihe von Fortbildungsprogrammen, z. B. Schulungen für Funktionen der obersten Führungsebene oder für allgemeine Führungspositionen, allgemeine Fortbildungsprogramme und diverse Kurse für Supervisor oder Teamleiter.

Mehr als 1.000 Patente und Gebrauchsmuster

CERATIZIT hält weltweit mehr als 1.000 Patente und Gebrauchsmuster und beschäftigt über 200 Mitarbeiterinnen und Mitarbeiter in F&E. Dank unserer innovativen, prämierten Werkzeuglösungen und Beschichtungen ist CERATIZIT in zahlreichen Anwendungsbereichen zum Weltmarktführer geworden.

100 Jahre Erfahrung

Hartmetalle gibt es auf dem Markt nun schon seit mehr als 100 Jahren und die Anwendungsmöglichkeiten für Hartmetall kennen keine Grenzen. Wenn es um Verschleißteile und Zerspanungswerkzeuge geht, sind wir stets auf der Suche nach neuen Herausforderungen. Denn für jede Herausforderung finden wir genau die richtige, maßgeschneiderte Lösung.

Nachhaltigkeit & Verantwortung

- 500Mehr als Mitarbeiter nutzen Unternehmensbusse

- 50001ISO-zertifiziert

- 16949IATF-Zertifizierung

Shuttle-Busse des Unternehmens

Jeden Tag fahren mehr als 500 Mitarbeiterinnen und Mitarbeiter mit den Shuttle-Bussen, die das Unternehmen an unseren Betriebsstandorten Mamer (Luxemburg) und Reutte (Österreich) bereitstellt. So können unsere Mitarbeiterinnen und Mitarbeiter sicher und bequem zur Arbeit und wieder nach Hause fahren, vor allem im Winter und spät abends. Dadurch wird auch die Umwelt entlastet, da das Verkehrsaufkommen auf der Straße verringert wird und weniger Parkplätze vor Ort benötigt werden.

Zertifizierung nach ISO 50001

Unsere Produktion in Reutte ist seit 2011 nach der Energiemanagement-Norm ISO 50001 zertifiziert. Als wir 2013 mit der Erweiterung des Standortes begannen, setzten wir, wo möglich, Holz – ein nachwachsender Rohstoff – als Baumaterial ein. Eine isolierende Außenhülle mit effizienter Wärmerückgewinnung ermöglicht zudem einen geringen Energieverbrauch.

Zertifizierung nach IATF 16949

Die Automotive-Industrie stellt höchste Anforderungen an Produktqualität, Produktivität, Wettbewerbsfähigkeit und fortlaufende Verbesserung. Um derart hohe Anforderungen zu erfüllen, verlangen Fahrzeughersteller von ihren Zulieferern, sich exakt an die vorgegebenen technischen Spezifikationen zu halten. Diese sind in der Qualitätsmanagement-Norm für Lieferanten IATF 16949 aufgeführt. Die CERATIZIT Empfingen GmbH erfüllt diese Voraussetzungen seit Juli 2013. Damit sind wir weltweit der zweite Hartmetallhersteller mit einer Zertifizierung nach IATF 16949.

Innovation & Technologie

- 3min.Von der Bestellung zum Versand

- 50°Spiral-Hartmetallstäbe

- 4500Vickershärte

- 75000Artikel für die Zerspanungsindustrie

3 Minuten von der Bestellung bis zum Versand

Das hochmoderne und leistungsstarke Kommissionierungssystem am CERATIZIT-Logistikzentrum in Kempten (Deutschland) hat die Bearbeitungszeit zur Abwicklung von Bestellungen – vom Bestellungseingang bis zum versandbereiten Zustand – auf nur 3 Minuten gekürzt.

50-Grad-Spiralstäbe aus Hartmetall mit Kühlkanälen

Besonders im Bereich des Flugzeugbaus müssen Bohrungen für Niete in z. B. CFK, Aluminium und Titan mit einem Stufenbohrer durchgeführt werden. Dank jahrzehntelanger Erfahrung ist es CERATIZIT gelungen, ein neues Extrusionsverfahren zu entwickeln, mit dem wir 50°-Spiralstäbe aus Hartmetall mit Kühlkanälen fertigen können.

Vickershärte 4500

Mit einer Vickershärte von mehr als 4.500 ist die patentierte CVD-TiB2-Beschichtung von CERATIZIT die zweithärteste auf dem Markt (nach der Diamantbeschichtung). Sie zeichnet sich aus durch eine hohe chemische Stabilität, gute Verschleißfestigkeit und ausreichende Zähigkeit. Ihre besonders flache Oberfläche sorgt für eine schnelle und effiziente Spanabfuhr. Derart harte Beschichtungen ermöglichen die problemlose und effiziente Bearbeitung hochanspruchsvoller Werkstoffe wie z. B. Titan oder Superlegierungen.

75.000 Artikel für die Zerspanungsindustrie

Mit seinem regional aufgestellten Vertriebsnetzwerk für Zerspanungswerkzeuge bietet Team Cutting Tools das größte Produktsortiment im Zerspanungssektor. Die für den Vertrieb zuständige CERATIZIT-Tochtergesellschaft vermarktet circa 75.000 Produkte mit einer stetigen Kapazität von 99 Prozent für Versandlieferungen ab Lager. Der 2.000 Seiten umfassende Katalog ist in 13 Sprachen erhältlich.

ALPHA = 6 /// VERSUS 11,7 /// X10-6/K

Stahl und Hartmetall unterscheiden sich voneinander durch ihre Materialeigenschaften, wie zum Beispiel die Zähigkeit und die Ausdehnung bei Wärme. Der Koeffizient zur linearen Ausdehnung beträgt bei Hartmetall 6 x 10-6/K; bei Stahl 11,7 x 10-6/K. Um einen Bohrer anzufertigen, benötigt man beide Werkstoffe. Damit am Übergang zwischen den beiden Materialien keine Risse entstehen, stellt CERATIZIT Vollhartmetallbohrer mit Gradientenstruktur her. Das bedeutet, dass das Hartmetall an der Spitze extrem hart und verschleißfest ist. Auf der Stahlseite ist das Hartmetall zäh genug für eine stabile Schweißverbindung mit dem Stahlschaft.

Produkte und Hartmetalle

- 8min.Für ein 18-Zoll-Alurad

- 700mm lange XXL-Stäbe

- 700kg schwere Werkzeuge

- 80Korrosionsbeständigkeit Faktor

Ein 18-Zoll-Alurad in 8 Minuten

Zerspanungswerkzeuge von CERATIZIT schaffen es in weniger als acht Minuten auf vier Alu-Sporträder à 18 Zoll.

700 Millimeter lange XXL-Stäbe

Aus unseren XXL-Stäben stellen Werkzeugbauer 700 Millimeter lange, zweischneidige Spiralbohrer her. Mit diesen Werkzeugen können Schmierbohrungen in größere Kurbelwellen für LKW- oder Marineschiffsmotoren sechs Mal schneller als mit herkömmlichen Werkzeugen gebohrt werden. Die größte Herausforderung für die Entwickler bestand darin, sicherzustellen, dass die spiralförmigen Kühlkanäle in den Stäben ihre Position und Neigung trotz der außergewöhnlichen Länge der Stäbe beibehalten.

Der leichteste Einsatz wiegt 0,2 Gramm

Der leichteste von CERATIZIT hergestellte Werkzeugeinsatz aus Hartmetall wiegt nur 0,2 Gramm. Die Montagebohrung zum Anbringen des Einsatzes ist größer als das Hartmetallteil selbst. Mit dem Werkzeugeinsatz lassen sich Werkstücke bei allgemeinen Fräsanwendungen endbearbeiten. Der schwerste Einsatz wiegt 450 Gramm und dient zum Schäldrehen.

700 kg schwere Werkzeuge

Ein Hochdruckwerkzeug zur Herstellung von Synthetikdiamanten kann mehr als 700 Kilogramm wiegen. Eine Kugel für Kugelschreiber dahingegen wiegt gerade einmal ein paar Milligramm. CERATIZIT arbeitet mit einer Reihe verschiedener Fertigungsverfahren, mit denen sich Hartmetallprodukte von wiederum sehr unterschiedlichen Geometrien herstellen lassen.

Faktor 80

Korrosionsbeständige CF-Sorten dienen in erster Linie zur Herstellung von Werkzeugen zum Stanzen, Biegen, Schneiden und Prägen. Mit diesen patentierten Hartmetallsorten lässt sich die Korrosionsanfälligkeit und -geschwindigkeit um den Faktor 80 verringern. Manche Werkzeuge sind besonders anfällig für Korrosion. Genau da macht es Sinn, auf CF-Sorten zu setzen und damit die Korrosionsbeständigkeit ganz erheblich zu erhöhen. Dies ermöglicht eine wirtschaftlichere Produktion und eine durchgehend lange Haltbarkeit.

0,2 Mikrometer

Unsere Hartmetalle sind Verbundwerkstoffe aus Wolframkarbid und Kobalt. Das weiche Kobalt dient als Bindemittel und verleiht dem Hartmetall eine gewisse Zähigkeit. Das Wolframkarbid bietet die erforderliche Härte und Verschleißfestigkeit. Um die optimale Hartmetallsorte zu schaffen, müssen die richtige Menge an Kobalt und die richtige Korngröße der Hartphase gewählt werden. Um maximale Verschleißfestigkeit zu garantieren, reduzieren wir den Kobaltanteil auf ein Minimum und wählen eine Korngröße des Wolframkarbids von < 0,2 Mikrometern.

1500 °C

Bei Temperaturen zwischen 1.300 und 1.500 °C und Drücken von bis zu 100 bar werden zuvor gepresste Grünlinge zu einer verdichteten, homogenen und äußerst harten Masse gesintert, deren Volumen um bis zu 50 Prozent verringert wird.