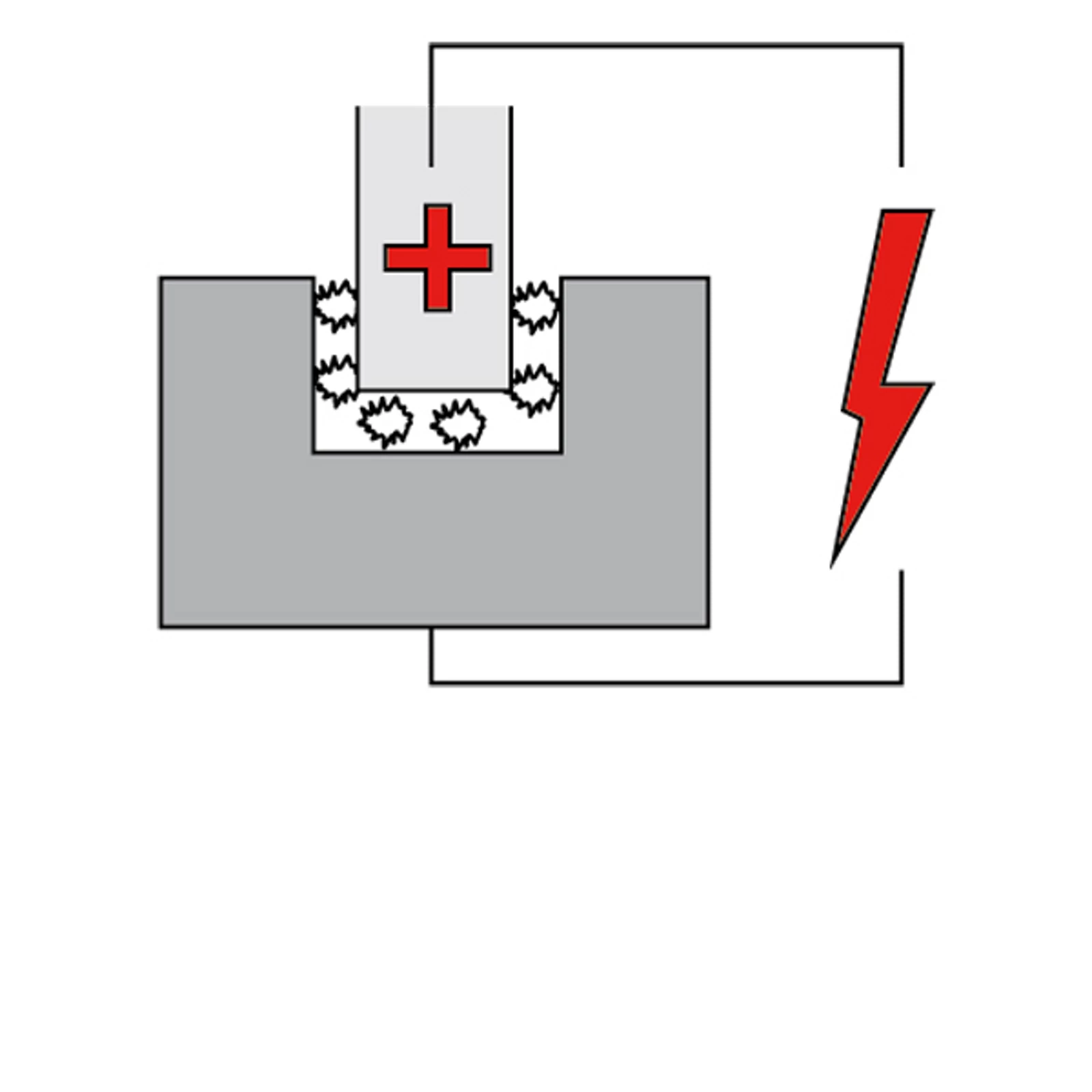

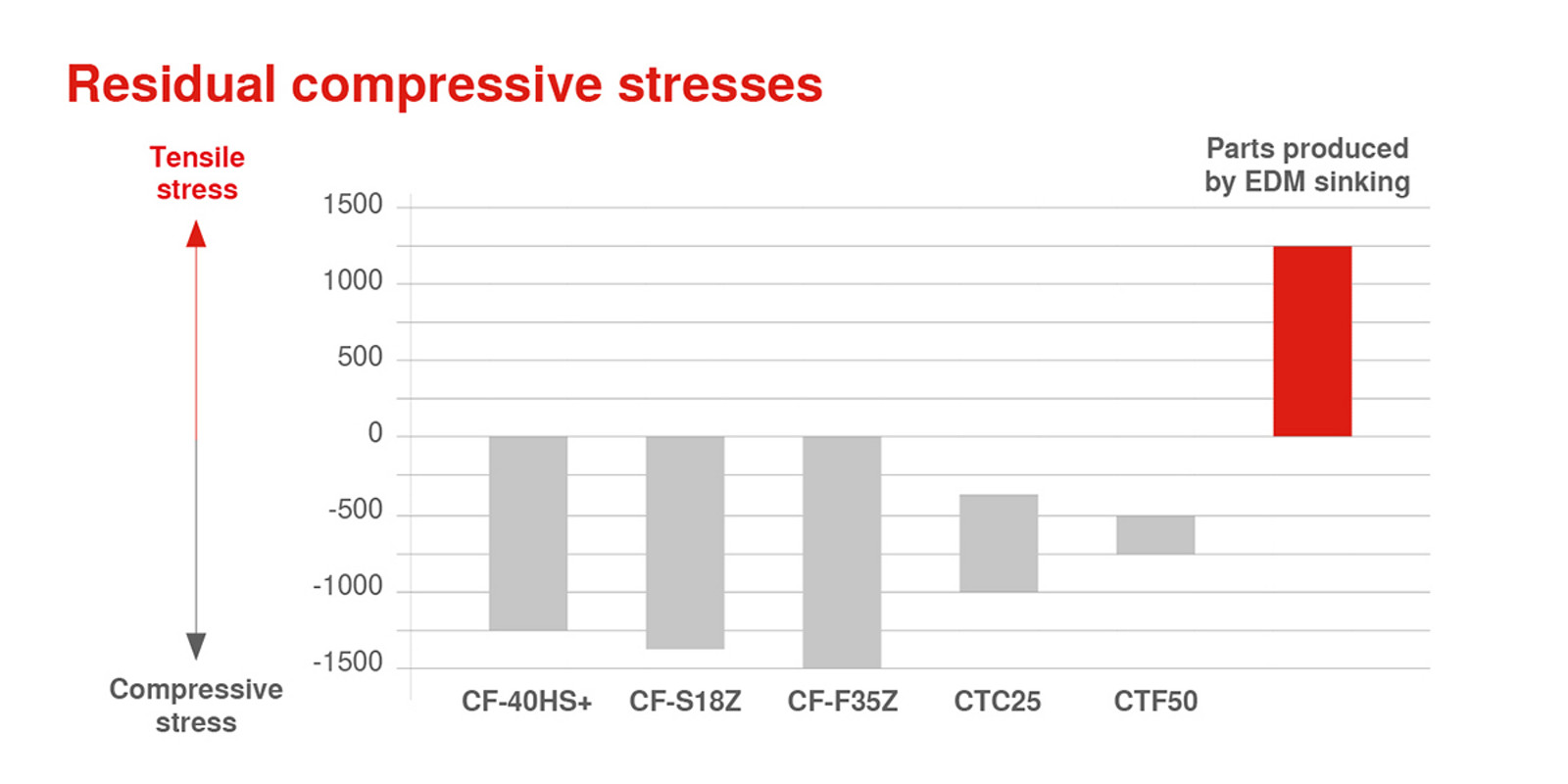

Beim Senkererodieren ist das Werkzeug eine Elektrode mit der Negativ-Form der beim Werkstück herzustellenden Form. Unter Einsatz mehrerer Achsen lassen sich hochkomplexe Formen erzeugen. Elektroden können aus Wolfram-Kupfer, Kupfer oder Grafit bestehen. Als Dielektrikum verwendet man Öl, was für geringe Korrosionsanfälligkeit sorgt. Werden jedoch falsche Einstellungen vorgenommen, können große Bereiche der Werkstückoberfläche thermisch beschädigt werden.

Beim Drahterodieren entstehen durch elektrische Spannungsimpulse Funken, die Material vom Werkstück (Anode) zu einem eingetauchten dünnen Draht (Kathode) sowie auch in das Separationsmedium (Dielektrikum) übertragen. Die Prozessgenauigkeit basiert darauf, dass der Funken immer dort überspringt, wo der Abstand zwischen Werkstück und Draht am geringsten ist.