La lavorazione del carburo cementato ha un impatto decisivo sulle proprietà e le caratteristiche degli utensili finiti.

La precisione qualitativa delle singole fasi di lavorazione può fare una differenza reale in termini di durata degli utensili.

La lavorazione del carburo cementato ha un impatto decisivo sulle proprietà e le caratteristiche degli utensili finiti.

La precisione qualitativa delle singole fasi di lavorazione può fare una differenza reale in termini di durata degli utensili.

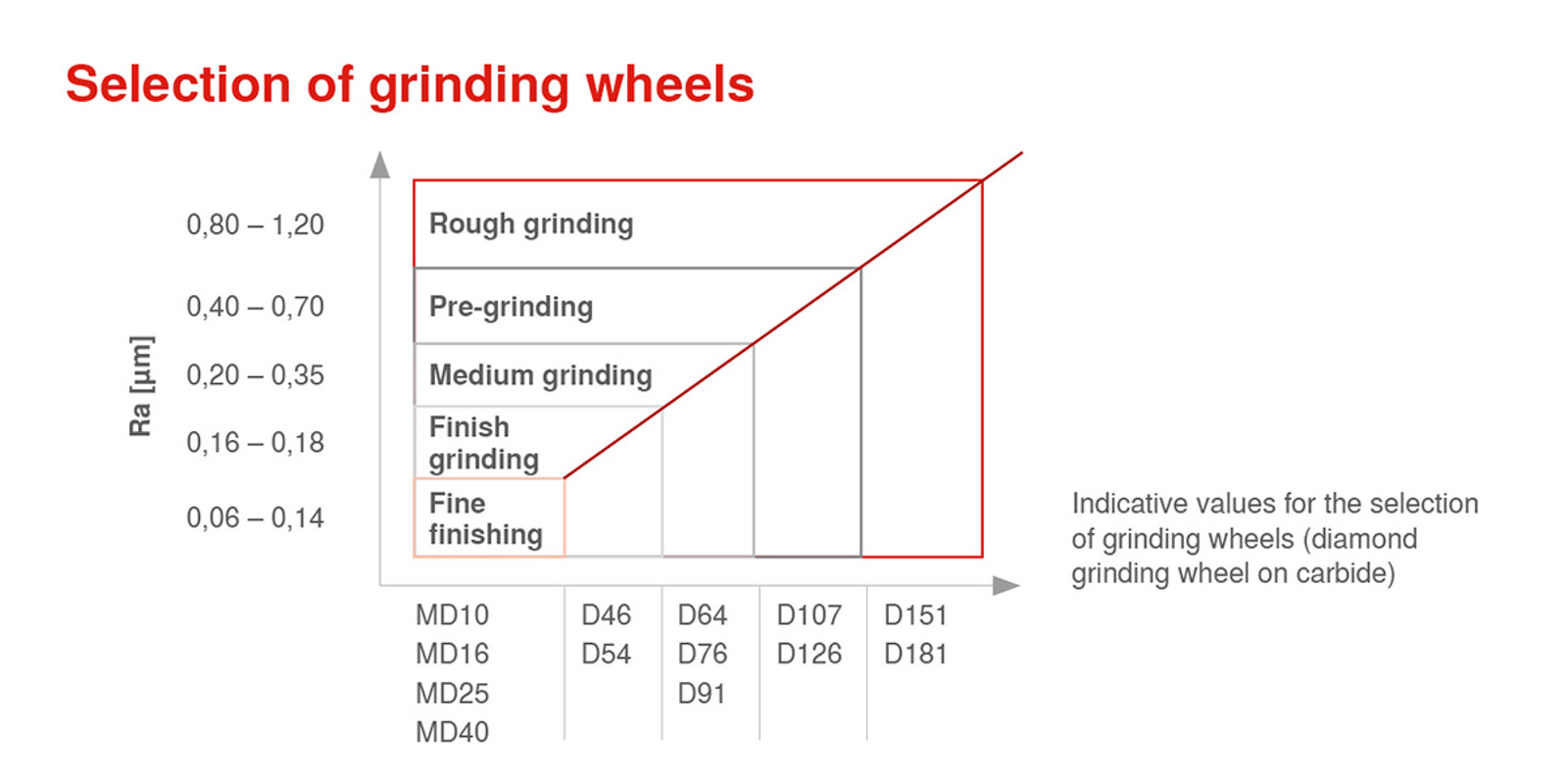

Il carburo cementato può essere lavorato con ruote di molatura in diamante. Durante la selezione di ruote di molatura, dimensioni della grana, tipo di connessione (resina sintetica, sinterizzazione del metallo, legami ceramici o galvanici) e concentrazione rappresentano fattori importanti.

Maggiore la grana abrasiva:

Più forte il legame:

Maggiore la concentrazione:

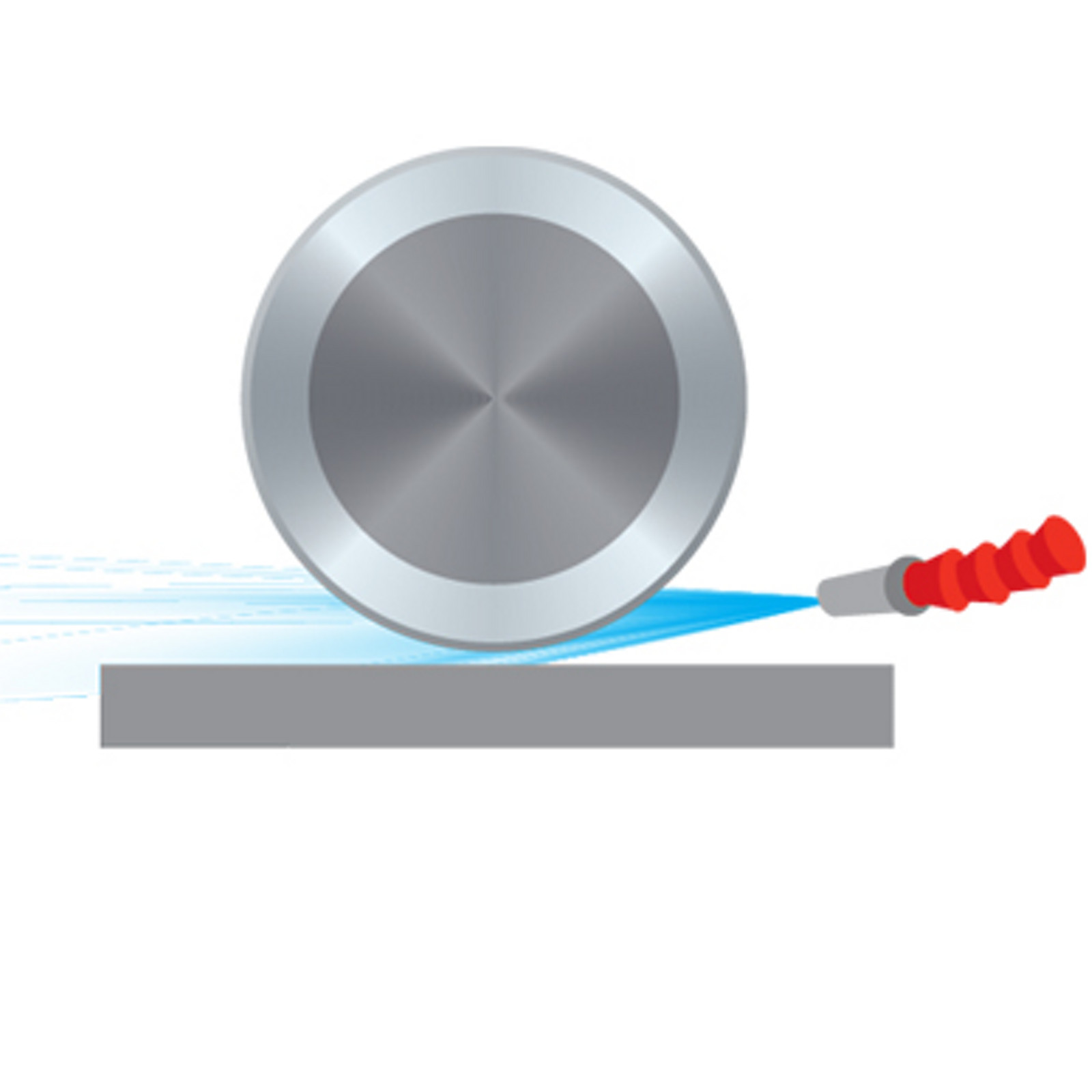

Un corretto raffreddamento è il fattore più importante durante la molatura. Un refrigerante deve essere sempre utilizzato nelle operazioni di molatura. La scelta migliore tra olio, emulsione o acqua di raffreddamento deve essere stabilita su base individuale.

È necessario garantire che il lubrificante di raffreddamento raggiunga il materiale nel punto più importante, al fine di ottenere un effetto refrigerante ottimale. In caso contrario, possono risultare danni al carburo.

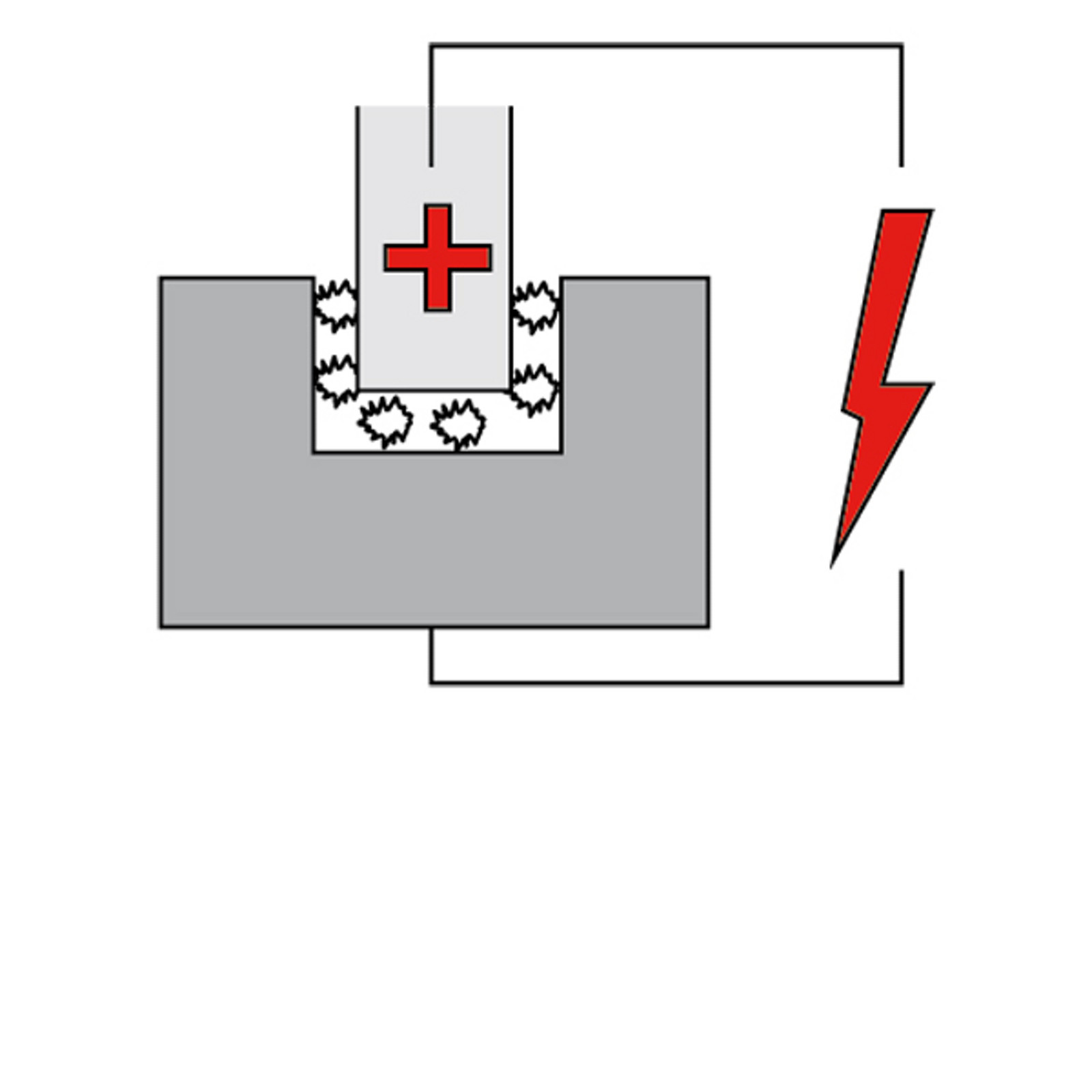

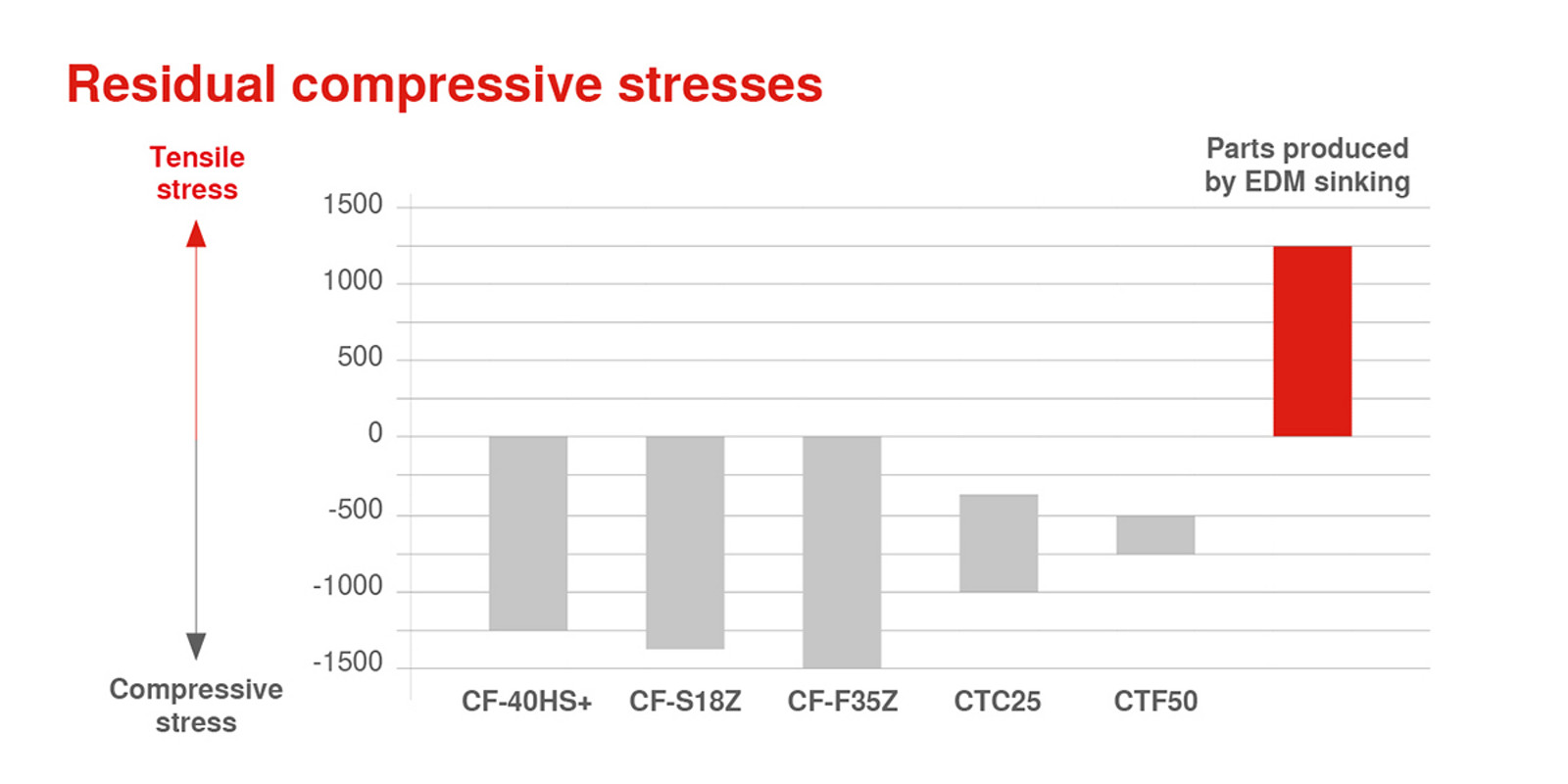

Nel processo di elettroerosione (EDM), i materiali conduttivi come il carburo di tungsteno sono lavorati in un fluido dielettrico (acqua od olio). Il pezzo di lavoro e l'utensile di formatura rappresentano ciascuno un elettrodo tra cui si verificano i processi di scarica ad alta frequenza. Questi processi di scarica sono attivati dal superamento della tensione elettrica dirompente tra il pezzo di lavoro e l'utensile di formatura, determinata dalla distanza di lavoro e dalla capacità isolante del fluido dielettrico. Viene effettuata una distinzione di base tra elettroerosione a tuffo e a fillo.

Nell'elettroerosione a tuffo, l'utensile è un elettrodo con la forma negativa del risultato finale dell'operazione. Utilizzando vari assi è possibile lavorare forme complesse. Gli elettrodi possono essere prodotti a partire da tungsteno-rame, rame o grafite. L'olio è utilizzato come fluido dielettrico, per cui il pericolo di corrosione è limitato. Impostazioni errate possono creare un danno termico su grandi sezioni della superficie del pezzo di lavoro.

Nella tensione di elettroerosione a filo, impulsi creano scintille che trasportano il materiale dal pezzo di lavoro (anodo) a un filo sottile sommerso (catodo) così come nel mezzo di separazione (dielettrico). La precisione del processo si basa sul fatto che la scintilla salta sempre nel punto in cui la distanza tra il pezzo di lavoro e il filo è minima.

La fresatura di carburo cementato è divenuta più popolare negli anni recenti rispetto ad altri metodi e questo apporta alcuni vantaggi.

Per la fresatura, gli utensili devono essere quattro volte più duri rispetto al materiale da lavorare. In base alle proprietà meccaniche e alla durezza delle qualità di carburo (800–2.200 HV30), solo due materiali sono normalmente utilizzati per la lavorazione: Utensili in PCD (diamante policristallino) o CVD (rivestiti in diamante). Entrambi questi materiali hanno una durezza da circa 8.000 a 10.000 HV30 e, pertanto, sono idonei alla lavorazione del carburo. In generale, si applica quanto segue: più duro il carburo cementato, più difficoltosa l'operazione di fresatura e più breve la durata dell'utensile.

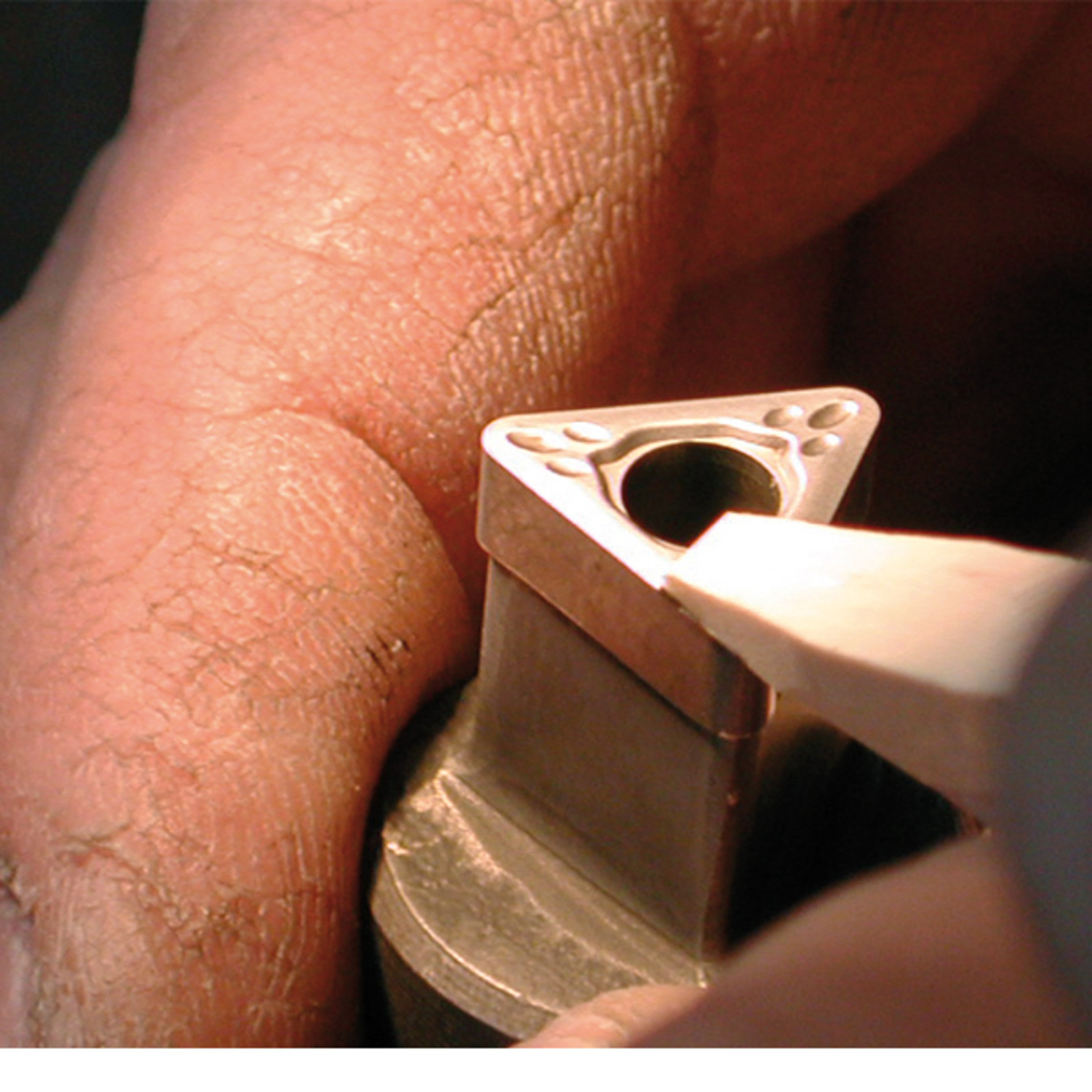

La tornitura di metalli duri può essere utilizzata per la sgrossatura con alti tassi di rimozione del metallo e profondità di taglio o per la produzione di profili complessi con eccellente finitura superficiale e una bassa rimozione del materiale e profondità di taglio.

Come nel caso della fresatura del carburo, è importante che l'utensile utilizzato per la lavorazione del carburo sia più duro del carburo da lavorare. I materiali principali utilizzati per gli inserti nella tornitura di carburo sono CBN (nitruro di boro cubico) e PCD (diamante policristallino).

Gli inserti in CBN sono utilizzati per le qualità di carburo con una durezza fino a circa 1100 HV30. L'utilizzo di utensili con una geometria appropriata è possibile per raggiungere alti tassi di rimozione del metallo e notevoli profondità di taglio. Per qualità di carburo più dure, fino a valori di durezza di 1600 HV30, è necessario utilizzare utensili di taglio in PCD. Questi inserti di taglio sono solitamente brasati sul corpo in acciaio dell'utensile e sono in grado di raggiungere valori di sgrossatura delle superfici di circa Ra 0,1.

Tuttavia, non tutte le qualità di carburo possono essere lavorate in modo economico.

La sabbiatura è in grado di rimuovere (in alcuni casi completamente) la zona a sollecitazione termica creata dal precedente processo di erosione, oltre alla zona bianca. Inoltre, la tensione di trazione residua nelle superfici può essere convertita in tensione compressiva residua e lo strato superficiale più esterno del carburo può essere compattato.

Anche eventuali microcrepe che possono essersi verificate nel corso della molatura possono essere rimosse mediante sabbiatura. Particolarmente adatta per la finitura degli utensili in carburo è la microsabbiatura seguita da lucidatura delle superfici interessate. Un materiale di sabbiatura di corindone bianco a grana fine può essere utilizzato per questo processo.

La lucidatura è solitamente l'ultima operazione per migliorare la finitura superficiale del pezzo di lavoro. Questa operazione può essere effettuata automaticamente, mediante macchine, o manualmente. Con il carburo, questo viene generalmente effettuato utilizzando paste diamantate con grane di diverse dimensioni, a seconda del grado di grossolanità iniziale della superficie.

Le macchine per la lucidatura dei profili interni lavorano spingendo una pasta contenente particelle di diamante attraverso il pezzo che deve essere lucidato (ad es. estrusione, rifinitura). Questo processo riproducibile consente la lucidatura di fori piccoli e profondi ma è difficile migliorare notevolmente la finitura superficiale.

La lucidatura manuale del carburo viene sempre eseguita utilizzando paste diamantate che vengono applicate sui pezzi di lavoro con diversi supporti in legno o plastica. Utilizzando diverse paste diamantate, la finitura superficiale risulta migliorata.

Quando si utilizzano diverse dimensioni della grana dei supporti, è possibile apportare grandi miglioramenti alla finitura superficiale, raggiungendo valori Ra minimi, fino a circa Ra 0,05. A seconda dell'abilità dell'operatore, può essere difficile replicare esattamente il processo manuale. Se vengono utilizzate paste diamantate più grossolane, i profili/raggi possono essere distorti.

Oggigiorno, vengono utilizzati rivestimenti resistenti all'usura con maggiore frequenza, per migliorare la durata dell'utensile e la qualità del processo in numerose applicazioni. Le procedure di rivestimento più comuni sono PVD (deposizione fisica in fase di vapore) e CVD (deposizione chimica in fase di vapore).

Processo CVD (deposizione chimica in fase di vapore)

A una temperatura di 1.000 °C i componenti di un gas di trasporto reagiscono e formano strati resistenti all'usura nella superficie del materiale.

Vantaggi:

Processo PVD

La deposizione fisica in fase di vapore si basa sulla vaporizzazione del materiale, in modo che possa essere depositato come un film sottile. Il materiale allo stato solido viene riscaldato fino a quando non si verifica l'evaporazione (evaporazione termica) o polverizzato mediante ioni (sputtering).

Vantaggi: