Es gibt eine breite Palette an extrem verschleißfesten Produkten aus Hartmetall, die wiederum eine Vielzahl von sehr unterschiedlichen Komponenten für die verschiedensten Branchen umfassen. In der Holz- und Steinbearbeitung wird Hartmetall zum Beispiel in Form von Sägezähnen für Kreissägen und Bohrerplatten für Stahlbetonbohrer eingesetzt. Im Automobilbereich werden verschleißarme Komponenten für Common-Rail-Systeme aus Hartmetall gefertigt. In der Öl- und Gasindustrie hingegen minimieren Hartmetallteile die Ausfallzeiten in Pipelines und bei Explorationsbohrungen.

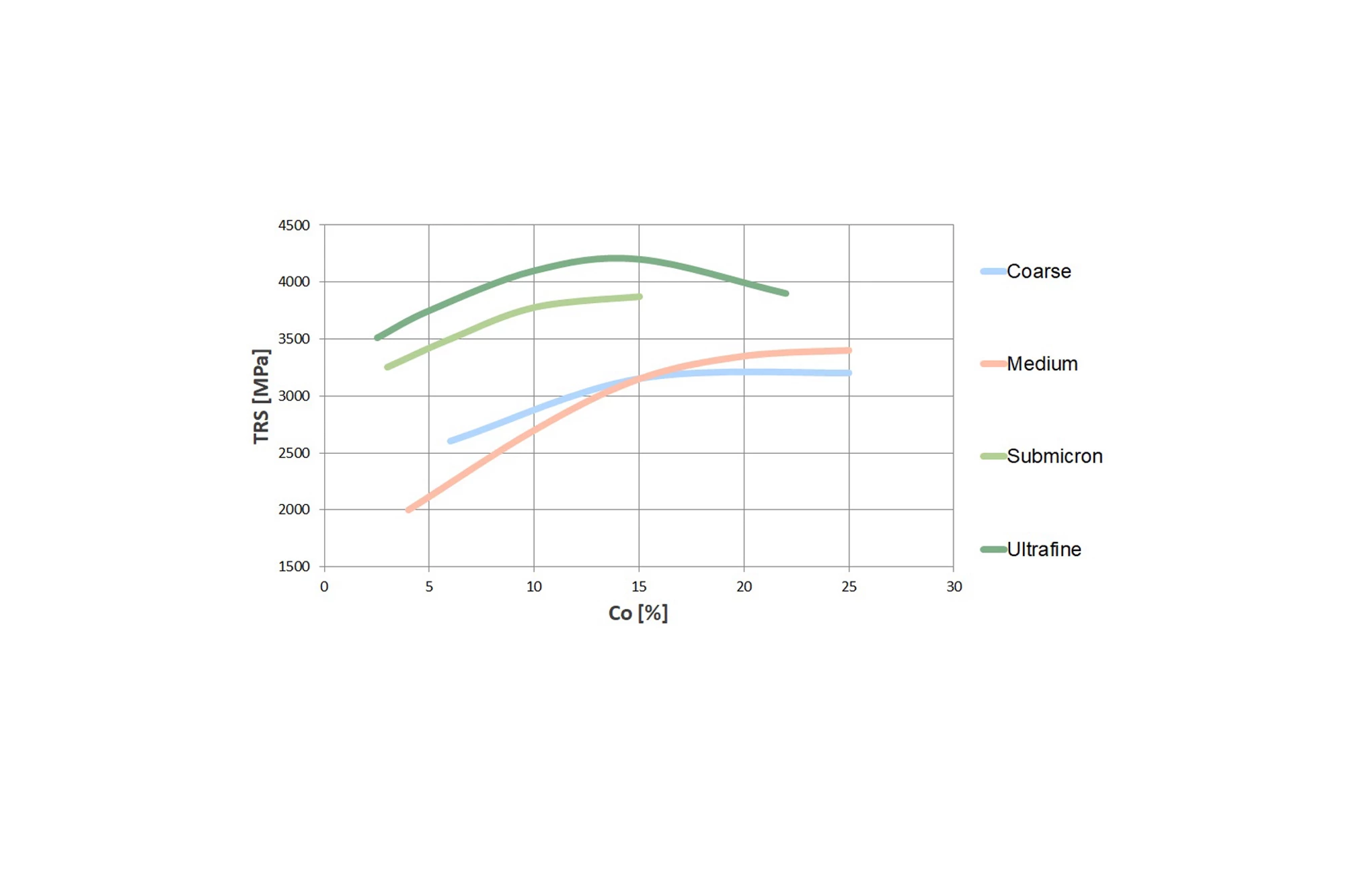

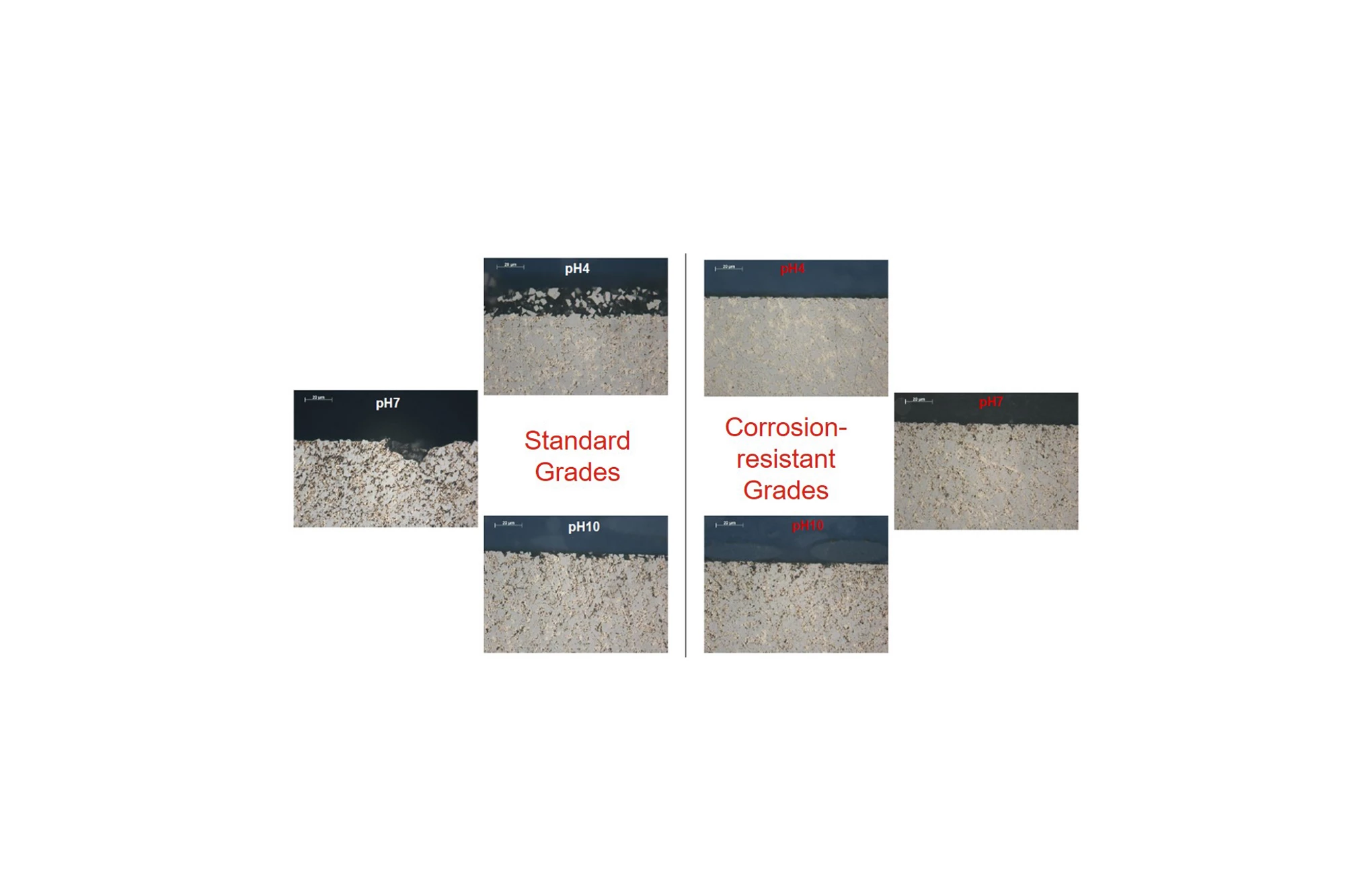

Egal ob Stanzen, Biegen, Prägen, Umformen, Pulverpressen oder Feinschneiden – mit Aktivteilen aus Hartmetall werden hohe Ausbringungsmengen und Stückzahlen erreicht, sie sind Grundlage für die wirtschaftliche Produktion von Massenteilen. Dafür sorgt die optimierte Schneidkantenstabilität von Schnitt- und Stanzwerkzeugen sowie deren Zuverlässigkeit und Prozessstabilität, gesteigerte Biegebruchfestigkeit und bessere Zugfestigkeit in Kombination mit reduzierter Korrosionsneigung und geringerer Korrosionsgeschwindigkeit.

Aber auch kratzfeste Uhrengehäuse, Teile für die Metallumformung und den Werkzeugbau, Wasserstrahldüsen, Sputtertargets für die Herstellung von diamantähnlichen Kohlenstoffschichten (DLC), Hochdruckwerkzeuge für die Herstellung von künstlichen Diamanten oder Rohlinge für Wälzfräser und Schneidwalzen werden heute aus Hartmetall gefertigt. Spezielle, von der US Food and Drug Administration zugelassene Sorten werden sogar in der Medizintechnik und in der Lebensmittelindustrie eingesetzt.