Herzblut für Hartmetall

Vom Erz bis zum fertigen Produkt

Entdecken Sie die gesamte Prozesskette zur Herstellung von Hartmetallprodukten.

CERATIZIT ist einer der wenigen Hartmetallhersteller, die die gesamte Prozesskette aus einer Hand abdecken: von der Mineralgewinnung bis zur Zusammensetzung des Pulvers, vom Rohling über das Halbzeug bis zum einsatzbereiten Produkt. Das bedeutet, dass Sie von uns durchweg beste Qualität bekommen, auf die Verlass ist.

Hartmetall-Herstellung

Der Fertigungsprozess zur Hartmetallherstellung wirkt sich ganz erheblich auf die Qualität des Endprodukts aus. Hartmetall lässt sich ausschließlich mit pulvermetallurgischen Verfahren herstellen. Bei den zahlreichen Verfahrensschritten müssen sämtliche Risiken einer Verunreinigung sorgfältig ausgeräumt werden. Hartmetall garantiert eine lange Standzeit des Werkzeugs und das hohe Qualitätsniveau bei der Fertigung ist unabdingbar, um eine durchgehend gute und homogene Qualität des Hartmetalls zu gewährleisten und folglich die Standzeit des Werkzeugs voraussagen zu können.

Aus welchen Rohstoffen werden Hartmetall und Hartmetallkomponenten hergestellt?

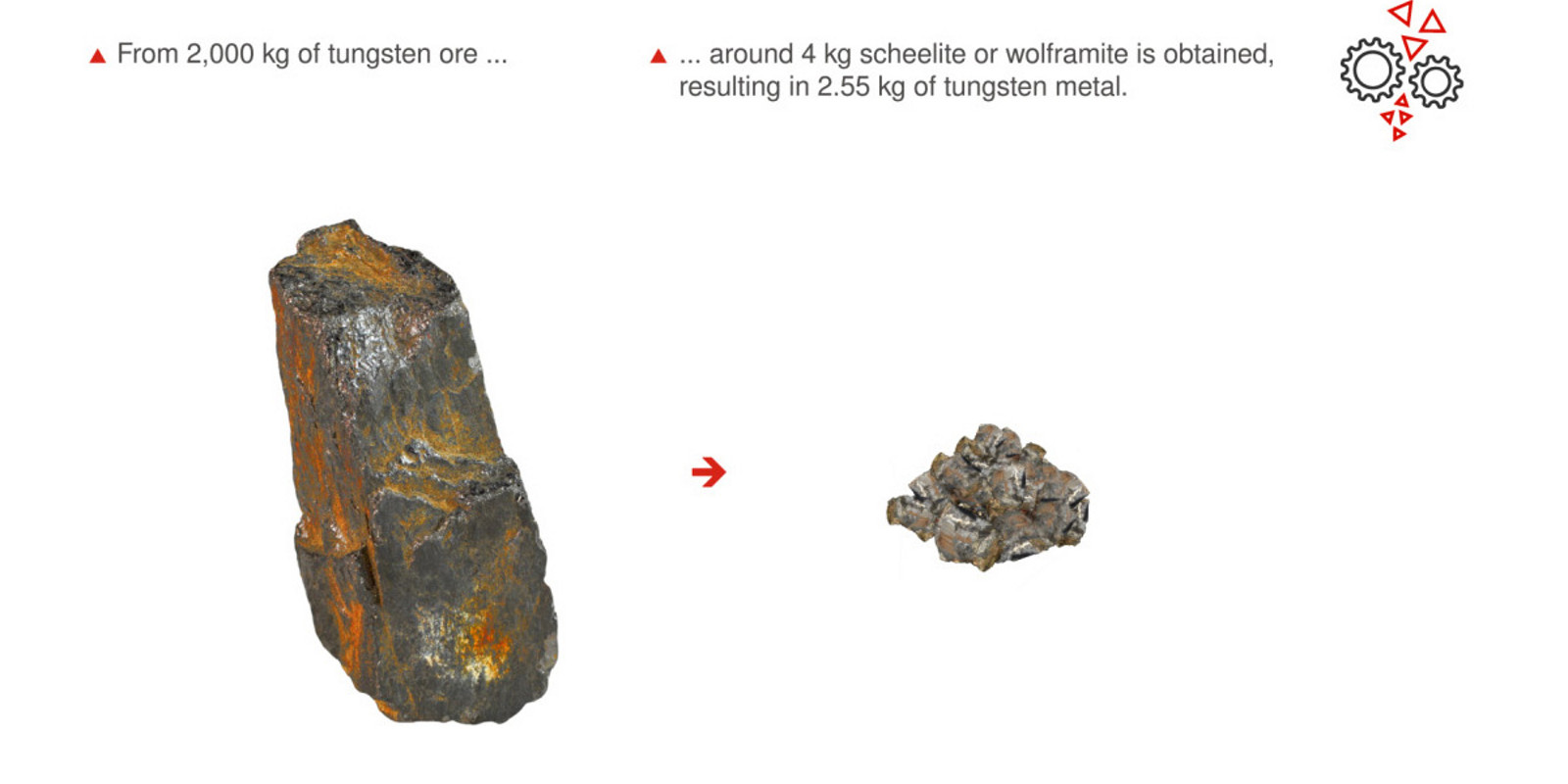

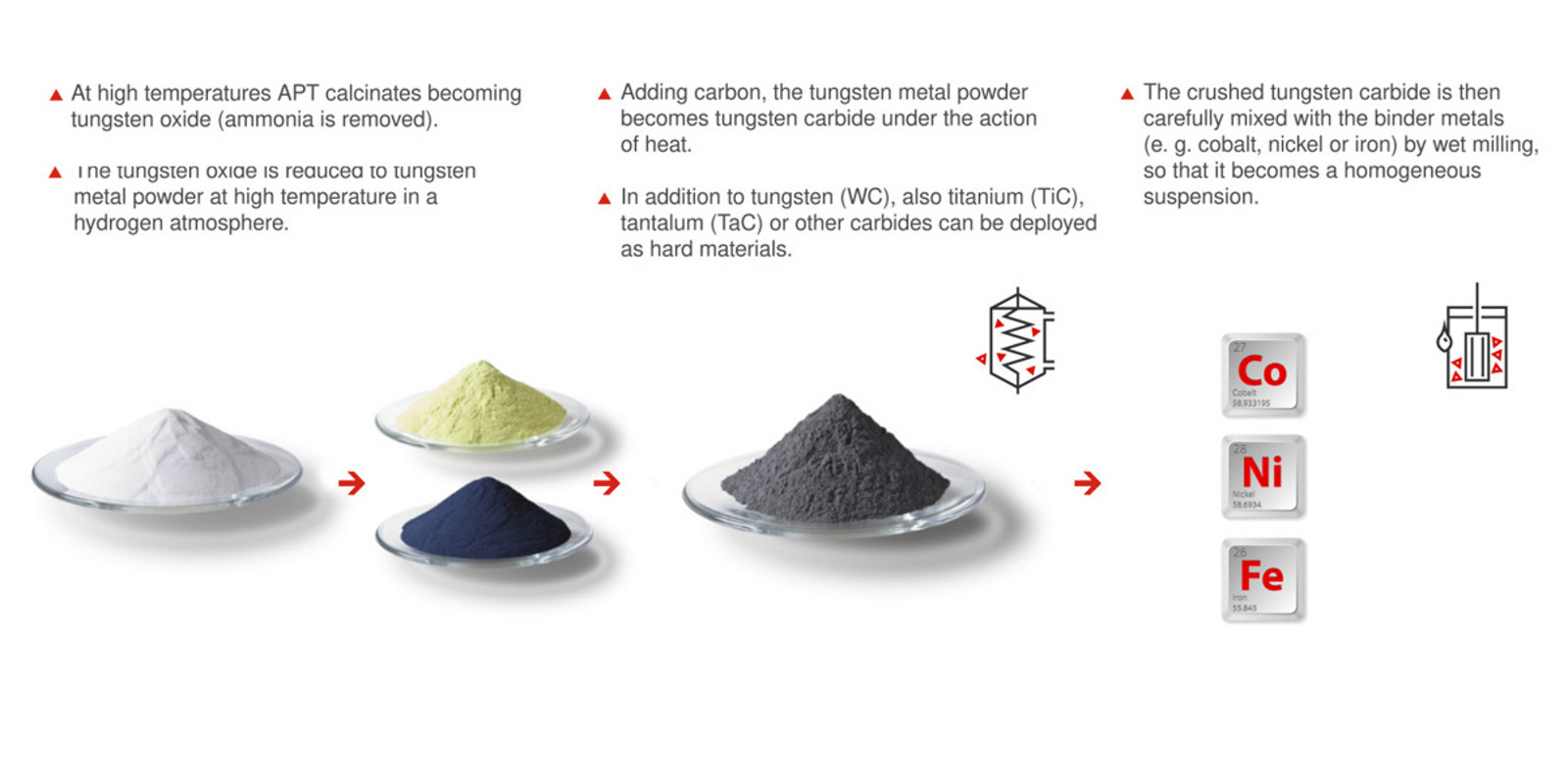

Wolframerz wird im Bergbau gewonnen und stellt die Basis für die Herstellung von Hartmetall und für die Fertigung qualitativ hochwertiger Hartmetallwerkzeuge dar. Aus 2.000 kg Wolframerz werden circa 4 kg Scheelit oder Wolframit gewonnen, daraus erhält man 2,55 kg Wolframmetall. Durch chemische physikalische Prozesse werden aus dem Wolframit und Scheelit Ammonium-Parawolframat (APW). Bei hohen Temperaturen kalziniert das APW und wird zu Wolframoxid (das Ammonium wird entfernt). Das Wolframoxid wird bei hoher Temperatur unter Wasserstoffatmosphäre zu Wolframmetallpulver reduziert. Unter Hinzufügung von Kohlenstoff wird aus dem Wolframmetallpulver unter Hitzeeinwirkung Wolframkarbid. Das zerkleinerte Wolframkarbid wird dann vorsichtig in einem Nassmahlprozess mit den Bindermetallen (Kobalt, Nickel oder Eisen) vermischt. Es entsteht eine homogene Suspension. Um maximale Verschleißfestigkeit zu erzielen und die gewünschte Hartmetallsorte herzustellen, werden dem Wolframkarbid unterschiedliche Kobaltmengen im nanokristallinen Bereich (<0,2 μm) hinzugefügt.

Pulverherstellung

Die Herstellung von Wolframkarbid beginnt mit dem Abbau von Wolframerz. In den ersten Trenn- und Bearbeitungsverfahren erhält man zunächst ein sehr reines, kristallines Produkt, das Ammonium-Parawolframat (APW). Durch einen Glühprozess unter Vakuum entsteht das blaue Wolframoxid W2O5, beim Glühen in Luftatmosphäre entsteht das grün-gelbliche Wolframoxid WO3. Bei Temperaturen zwischen 800 und 1.000 °C wird das Wolframoxid durch Reduktion zu reinem Wolframpulver. Dazu wird das Wolframpulver mit Ruß oder Graphit vermischt und das Gemisch wird auf eine Temperatur zwischen 1.500 und 2.000 °C erhitzt. Das später verwendete Pulver beinhaltet verschiedene Karbidpulver, Bindermetalle und Presszusätze sowie weitere Additive, die je nach gewünschter Korngröße eine gewisse Zeit lang nassvermahlen werden; im Anschluss wird das Ganze durch einen Sprühtrocknungsprozess granuliert.

Formen des Grünlings

Zur Fertigung des Granulatgemischs können vier verschiedene Pressverfahren eingesetzt werden:

- Gesenkpressen: Beim Direktpressen wird das Pulver mit einem Presswerkzeug in die endgültige Form gepresst.

- Strangpressen: Mit diesem Verfahren werden z. B. Stangen oder Stäbe hergestellt; dabei wird weichgemachtes Pulver durch eine Matrize gepresst und anschließend abgeschnitten.

- Pulver-Spritzgussverfahren: Beim Spritzgießen von Metallpulver wird die Hartmetallmasse in einer Spritzgussmaschine geformt.

- Kalt-isostatisches Pressen (mit Trocken- oder Nassmatrize (Dry-Bag- bzw. Wet-Bag-Verfahren)): Bei diesem Verfahren wird das Pulver in Gummiröhren gegeben, welche sich in Stahlkäfigen befinden; das Ganze wird dann in die kaltisostatische Presse eingeführt, wo das Pulver in die ungefähr gewünschte Form gepresst wird. Der dabei entstehende Rohling wird anschließend zu seiner endgültigen Form bearbeitet.

Anfertigen des Formteils

Zerspanen von Grünlingen

Das Presserzeugnis wird vor dem Sintern zunächst noch weiter bearbeitet. Zu den mechanischen Zerspanungsprozessen gehören etwa klassische Verfahren wie Fräsen, Schneiden, Bohren oder Drehen.

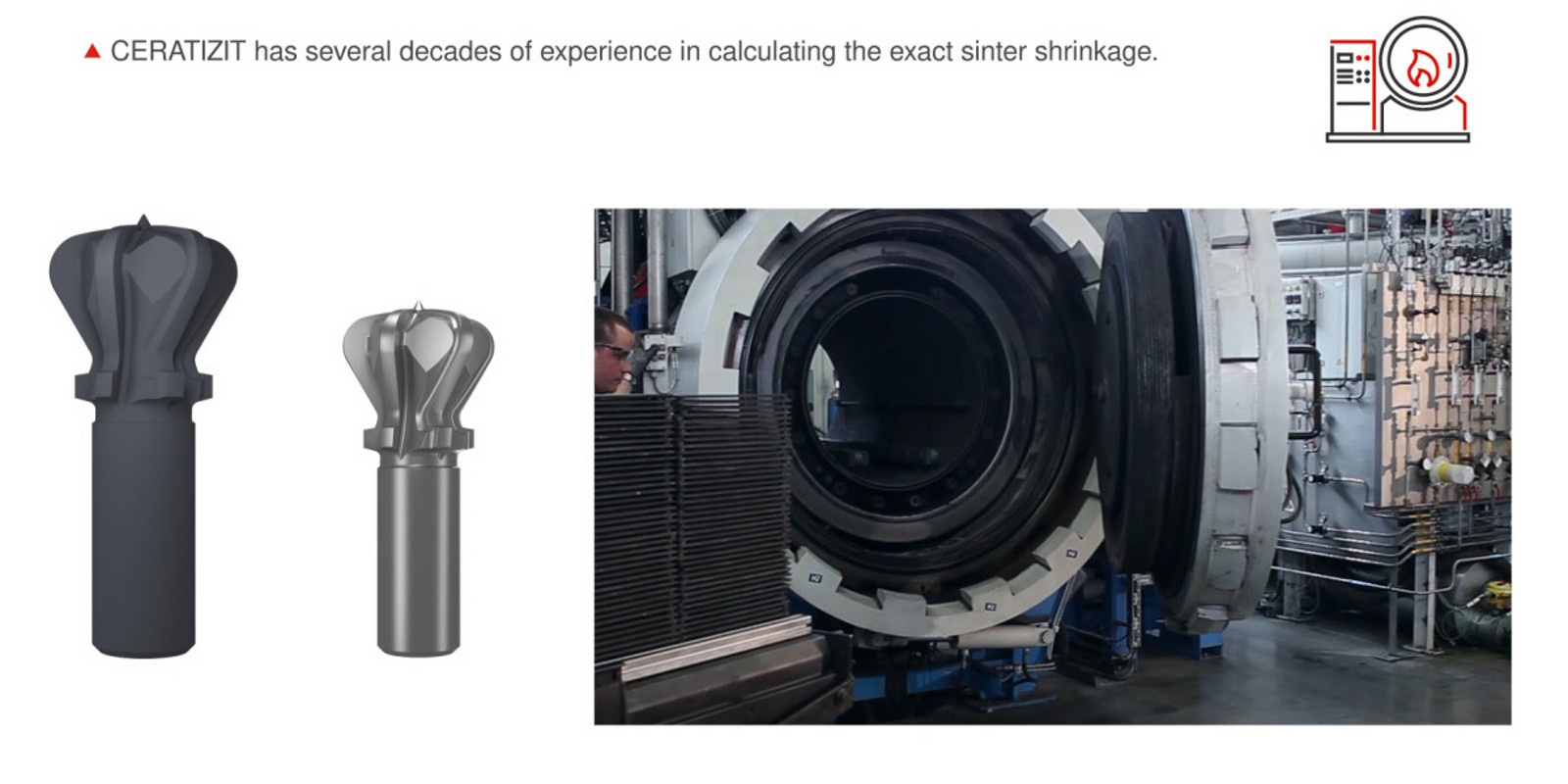

Sintern – der Grünling wird zum Hartmetallrohling verdichtet

Im Sinterverfahren ergeben sich die Eigenschaften der entstehenden Hartmetallsorte. Beim Sintern wird aus dem Grünling durch Wärmebehandlung bei 1.500 °C ein homogener und dichter Körper aus Hartmetall. Das Volumen des Grünlings verringert sich damit – je nach Hartmetallsorte – um bis zu 50 %. Dies bedeutet, dass die Herstellung der Rohlinge ein hohes Maß an Expertise erfordert, damit die Endprodukte die richtigen Maße haben. Unsere Hartmetallexperten bei CERATIZIT verfügen über jahrzehntelange Erfahrung mit der Berechnung der exakten Sinterschwindung, um ein hohes Qualitätsniveau beim Endprodukt zu gewährleisten.

Sinterzeit: circa 24 Stunden

Druck: bis 100 bar

Sintertemperatur: 1.400 °C – 1.600 °C

Endbearbeitung der Hartmetallrohlinge

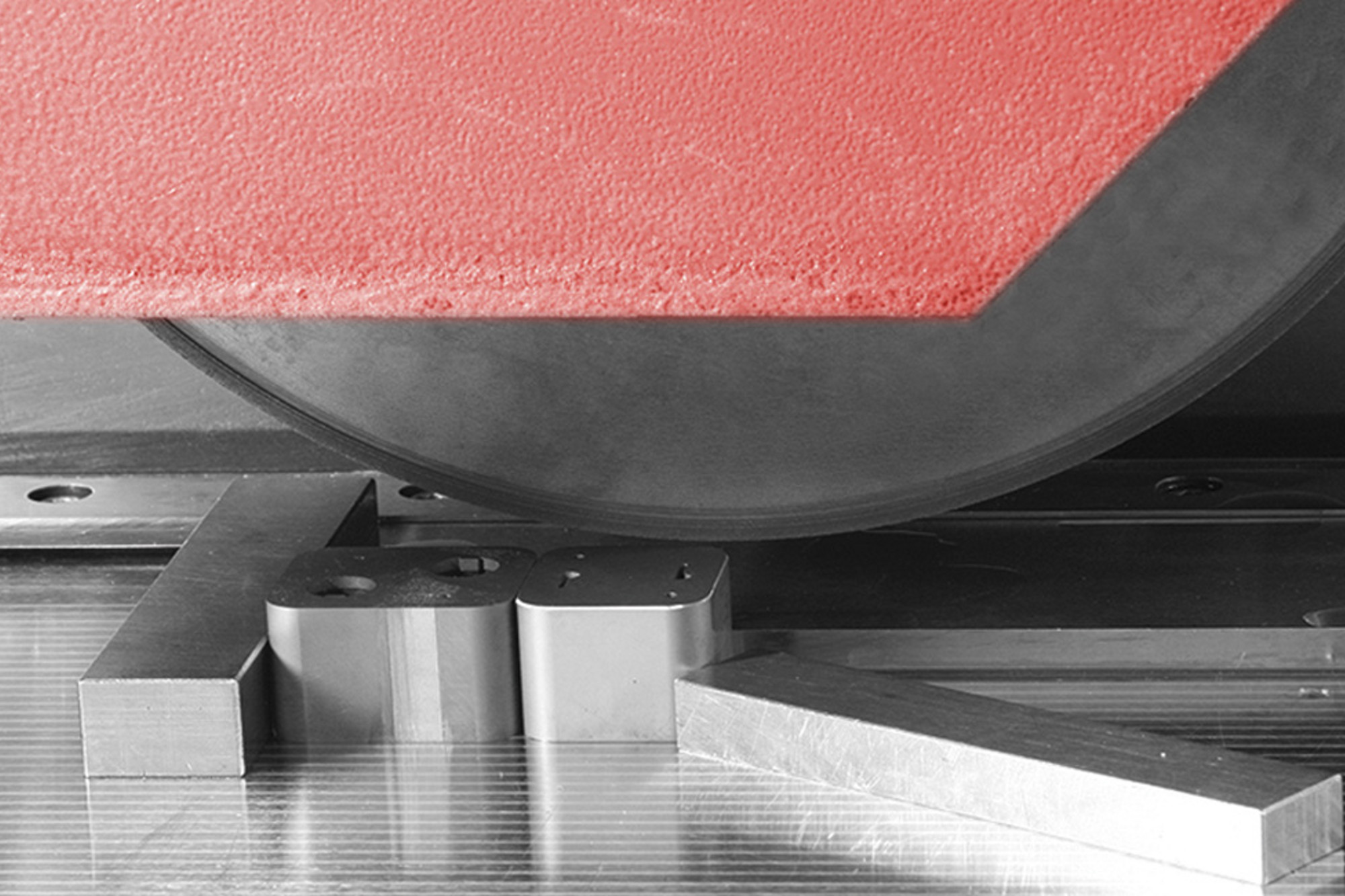

Die Bearbeitung des Hartmetalls wirkt sich ganz entscheidend auf die Eigenschaften und Merkmale der späteren Werkzeuge aus. Die genaue Einhaltung von Qualitätsmerkmalen in den einzelnen Bearbeitungsphasen hat erheblichen Einfluss auf die Standzeit des Werkzeugs. Hartmetall lässt sich mit folgenden spanenden Verfahren bearbeiten:

- Schleifen

- Polieren

- Erodieren

- Honen

- Kantenaufbereitung

- Sandstrahlverfahren

- Galvanisches Beschichten

- Vorbeloten