Pasión por el carburo cementado

Desde el mineral hasta el producto acabado

Descubra toda la cadena de procesos para la fabricación de productos de carburo cementado.

CERATIZIT es uno de los pocos fabricantes de carburo que gestiona la cadena de procesos completa, desde la extracción del mineral hasta la preparación del polvo, desde la pieza bruta hasta la pieza semiacabada y el producto listo para usar. Esto significa que usted recibirá continuamente una calidad superior en la que puede confiar.

Producción de carburo cementado

El proceso de fabricación de carburo influye considerablemente en la calidad del producto final. El carburo cementado solo se puede producir mediante pulvimetalurgia. Es necesario eliminar con cuidado todos los riesgos de impureza en las numerosas etapas del procedimiento. El carburo cementado asegura una larga vida útil de las herramientas, y el alto nivel de calidad en la fabricación es absolutamente necesario para garantizar una calidad del carburo homogénea y constante, que permita predecir la vida útil de las herramientas.

¿Cuáles son las materias primas para la producción de carburo cementado y componentes de carburo?

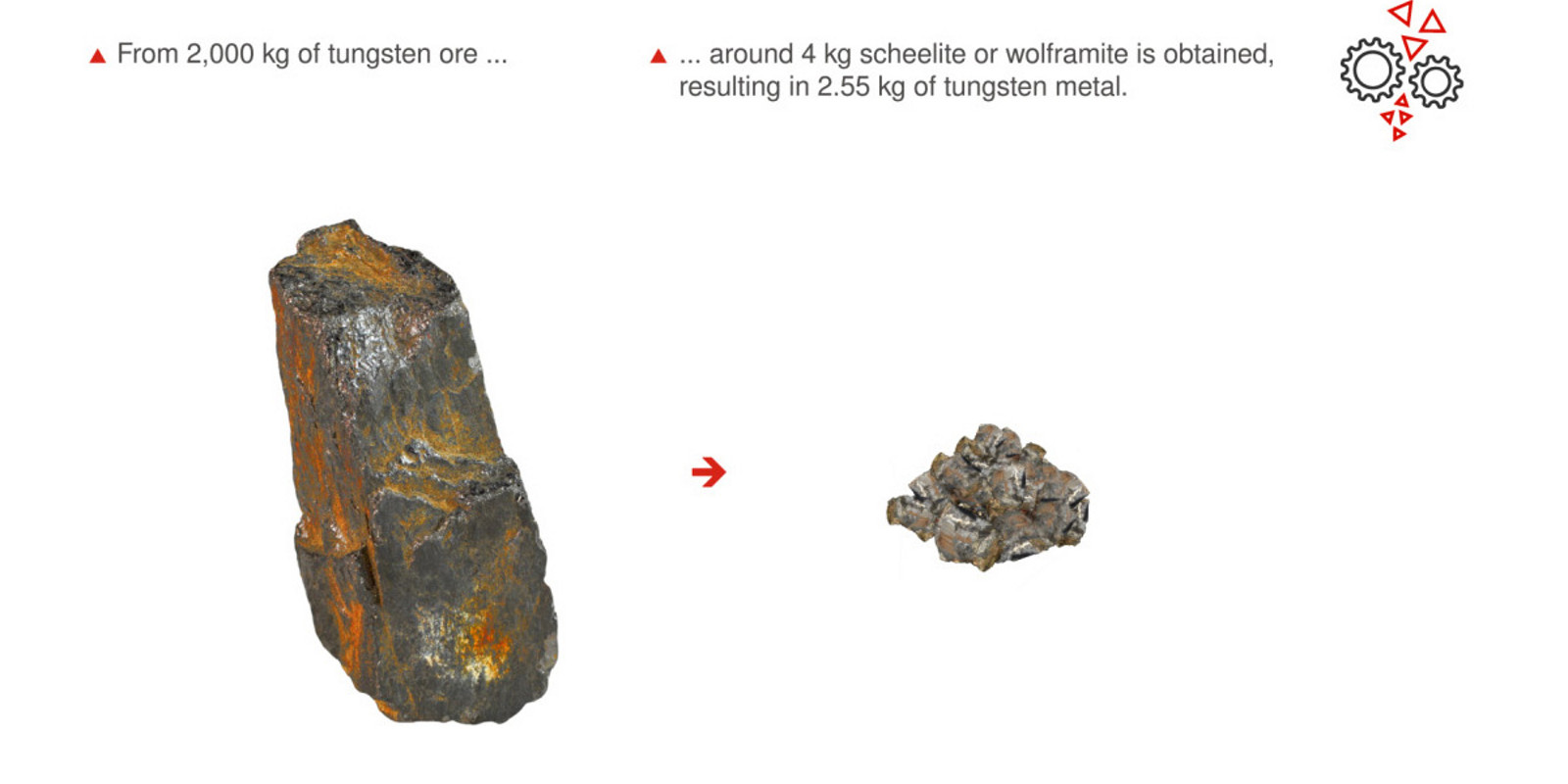

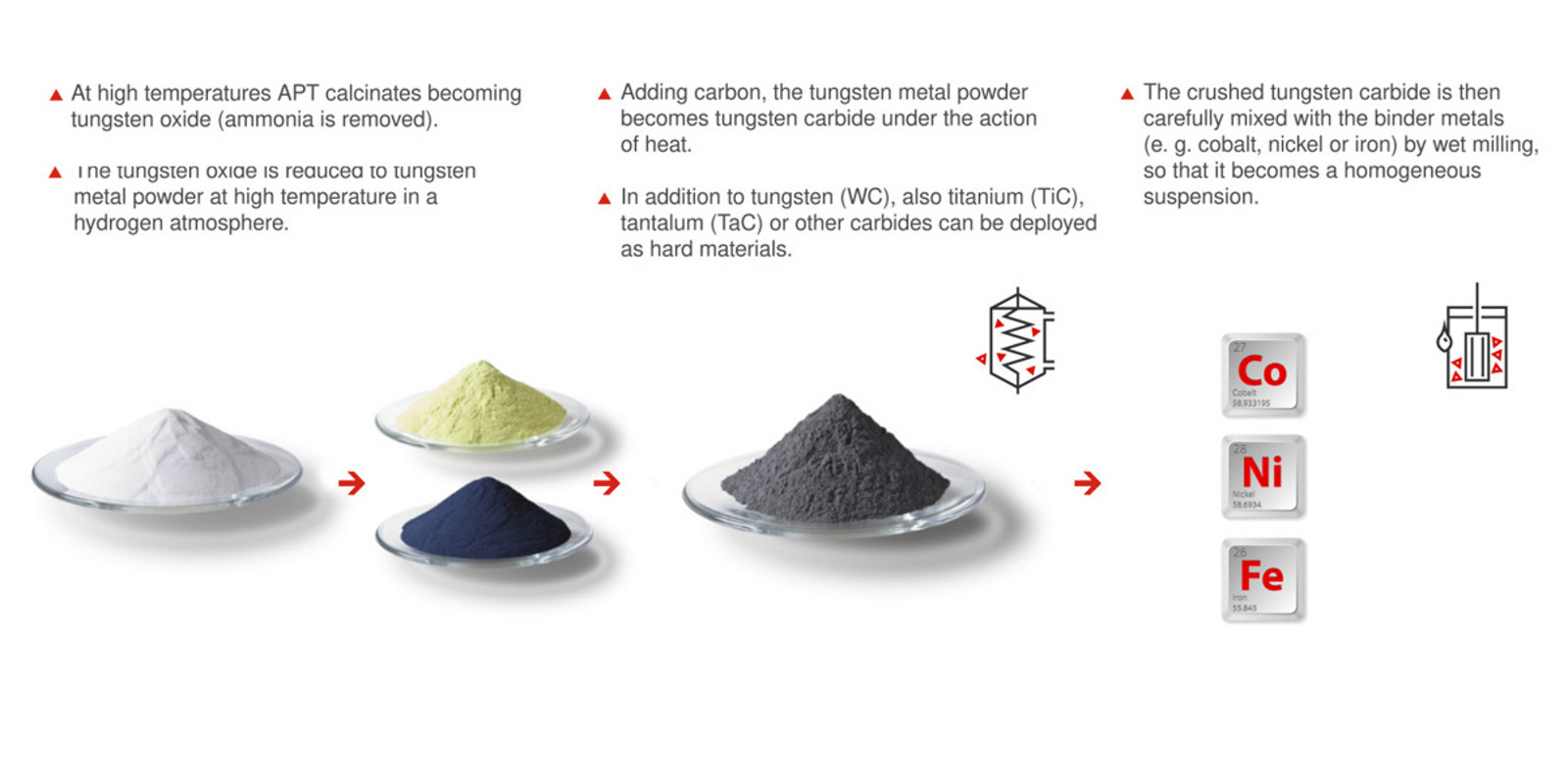

El tungsteno, un mineral que se obtiene en la minería, constituye la base de la producción de carburo cementado y de la fabricación de herramientas de carburo cementado de alta calidad. Aproximadamente 4 kg de scheelita o wolframita se obtienen a partir de 2000 kg de mineral de tungsteno, lo que resulta en 2,55 kg de metal de tungsteno. Mediante procesos químicos y físicos, la wolframita y scheelita se convierten en parawolframato de amonio (APT). A altas temperaturas, el APT se calcina y se convierte en óxido de tungsteno (se elimina el amoniaco). El óxido de tungsteno se reduce a polvo de metal de tungsteno a alta temperatura en una atmósfera de hidrógeno. Añadiendo carbono, el metal de tungsteno se transforma en carburo de tungsteno por la acción del calor. A continuación, el carburo de tungsteno triturado se mezcla cuidadosamente con los metales aglutinantes (cobalto, níquel o hierro) mediante molienda húmeda, formando una suspensión homogénea. Para lograr la máxima resistencia al desgaste, y en función de la calidad de carburo resultante, se añaden distintas cantidades de cobalto al carburo de tungsteno del orden nanocristalino (<0,2 μm).

Producción de polvo

El proceso de fabricación de carburo de tungsteno comienza con la extracción del mineral de tungsteno. En las primeras etapas de separación y procesamiento, se produce una sustancia cristalizada muy pura, parawolframato de amonio (APT). A continuación, en recocido al vacío produce como resultado el óxido de tungsteno W2O5 de color azul, y el recocido al aire produce el óxido de tungsteno WO3 de color amarillo verdoso. A temperaturas entre 800 y 1000 °C, el óxido de tungsteno se reduce formando polvo de tungsteno puro. Para este fin, el polvo de tungsteno se mezcla con hollín o grafito, calentando la mezcla hasta una temperatura entre 1500 y 2000 °C. El polvo que se utiliza a continuación está formado por varios polvos de carburo, metales aglutinantes y accesorios de prensado, así como otros aditivos que se pueden moler en húmedo hasta el tamaño de grano deseado en diferentes periodos de tiempo; posteriormente se granulan mediante secado por atomización.

Conformado de la pieza compacta verde

Se pueden emplear cuatro procedimientos de prensado diferentes para formar la mezcla granulada:

- Moldeado por compresión: en prensado directo, se utiliza una herramienta de compresión para presionar el polvo hasta su forma final.

- Prensado por extrusión: este procedimiento se aplica para producir piezas como barras cilíndricas o rectangulares; el polvo plastificado se prensa a través de una matriz y después se corta.

- Moldeado por inyección de polvo: en el moldeado por inyección de polvo de metal, la pasta de carburo cementado se forma en una máquina de moldeado por inyección.

- Prensado isostático en frío (prensado en bolsa seca o en bolsa húmeda): en este procedimiento, unos tubos de goma en jaulas de acero se llenan con el polvo y, a continuación, se montan en la prensa isostática en frío, que convierte el polvo en piezas brutas conformadas de manera aproximada. La forma final se obtiene con el proceso de conformado que se realiza después.

Conformado de la pieza preformada

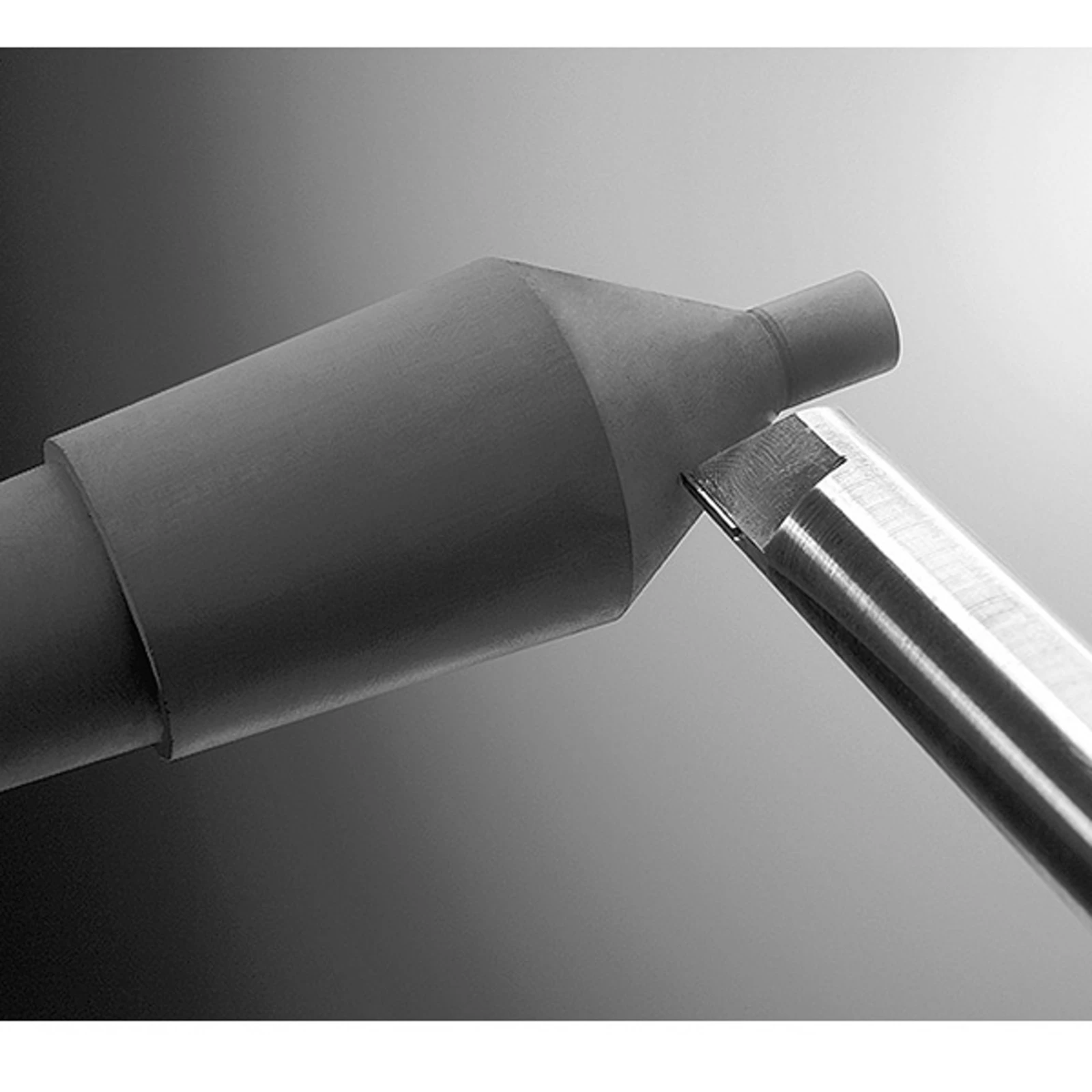

Mecanizado de piezas compactas verdes

El producto prensado se procesa antes de la sinterización. El mecanizado mecánico conlleva procedimientos convencionales, como fresado, corte, taladrado o torneado.

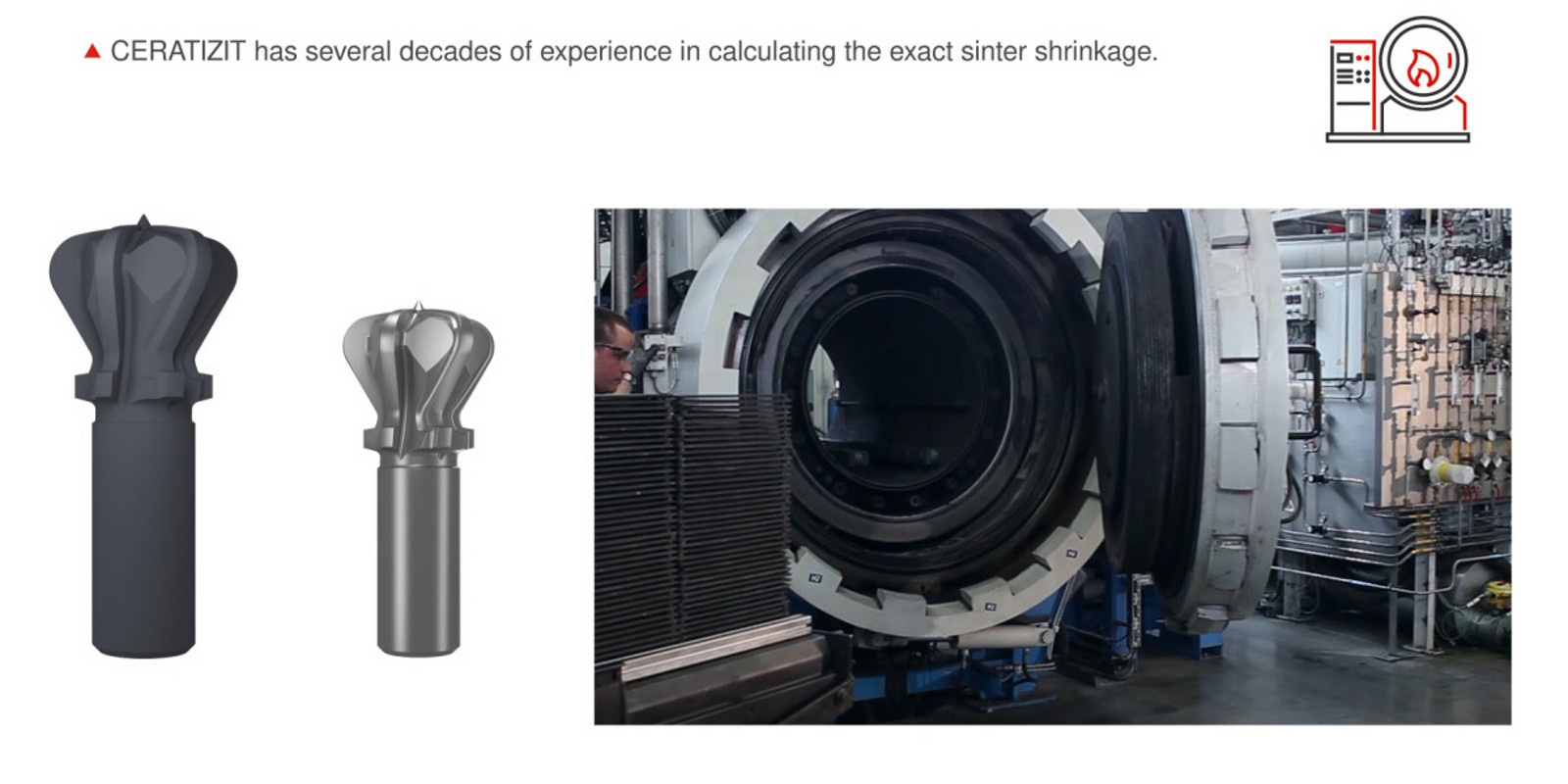

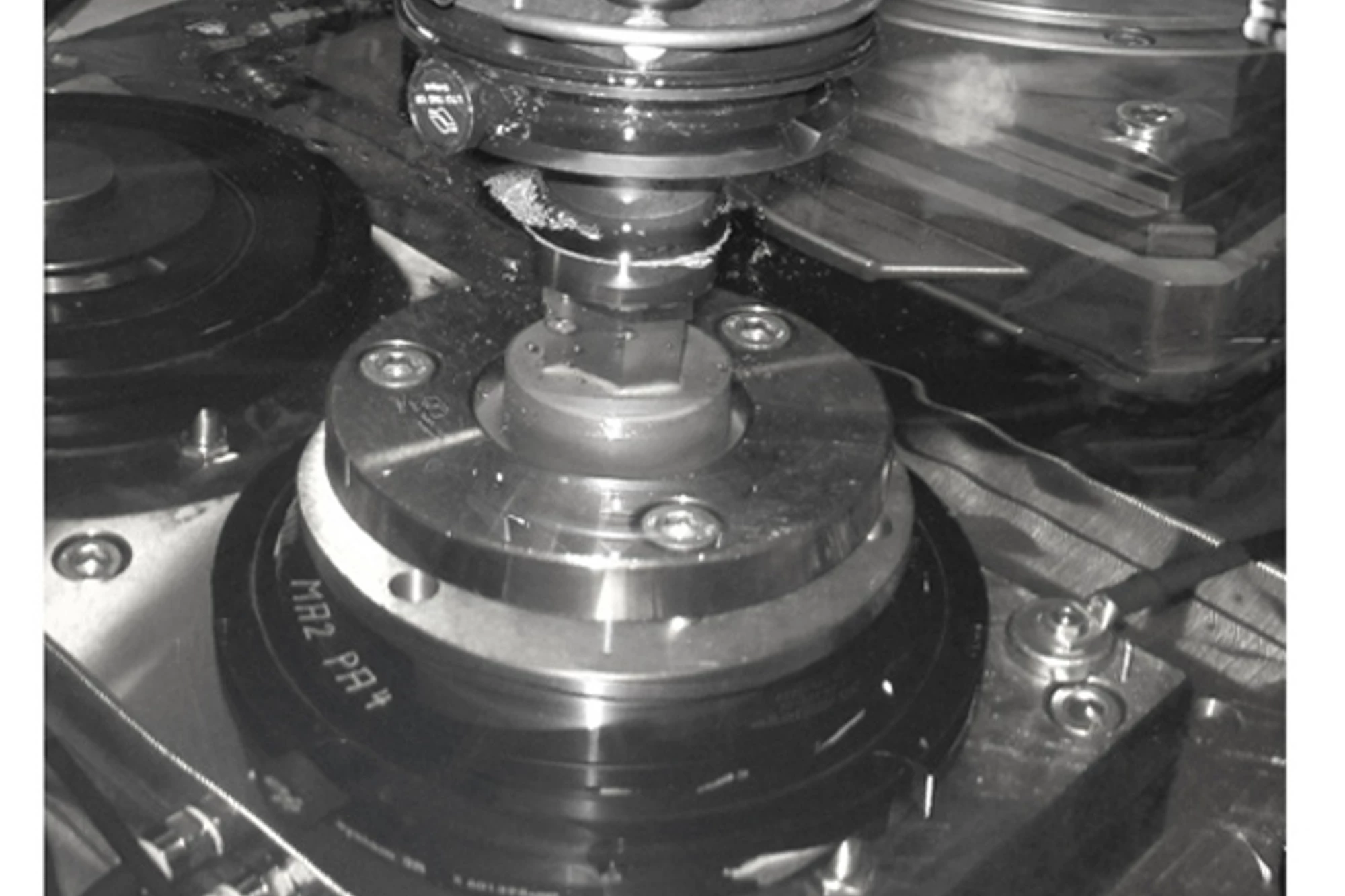

Sinterización: densificación de la pieza compacta verde para formar una pieza bruta de carburo

El proceso de sinterización determina las propiedades efectivas de la calidad de carburo resultantes. En el proceso de sinterización, el tratamiento con calor a aproximadamente 1500 °C convierte la pieza compacta verde en un cuerpo de carburo cementado homogéneo y denso. El volumen de la pieza compacta verde se reduce hasta en un 50 %, dependiendo de la calidad de carburo. Esto significa que se necesita mucha experiencia y conocimientos para la producción de las piezas brutas, para que los productos finales tengan las dimensiones correctas. Los expertos en carburos de CERATIZIT tienen varias décadas de experiencia en el cálculo de la contracción exacta durante la sinterización, asegurando la alta calidad del producto final.

Tiempo de sinterización: aprox. 24 horas

Presión: hasta 100 bar

Temperatura de sinterización: 1400 °C-1600 °C

Acabado de las piezas brutas de carburo

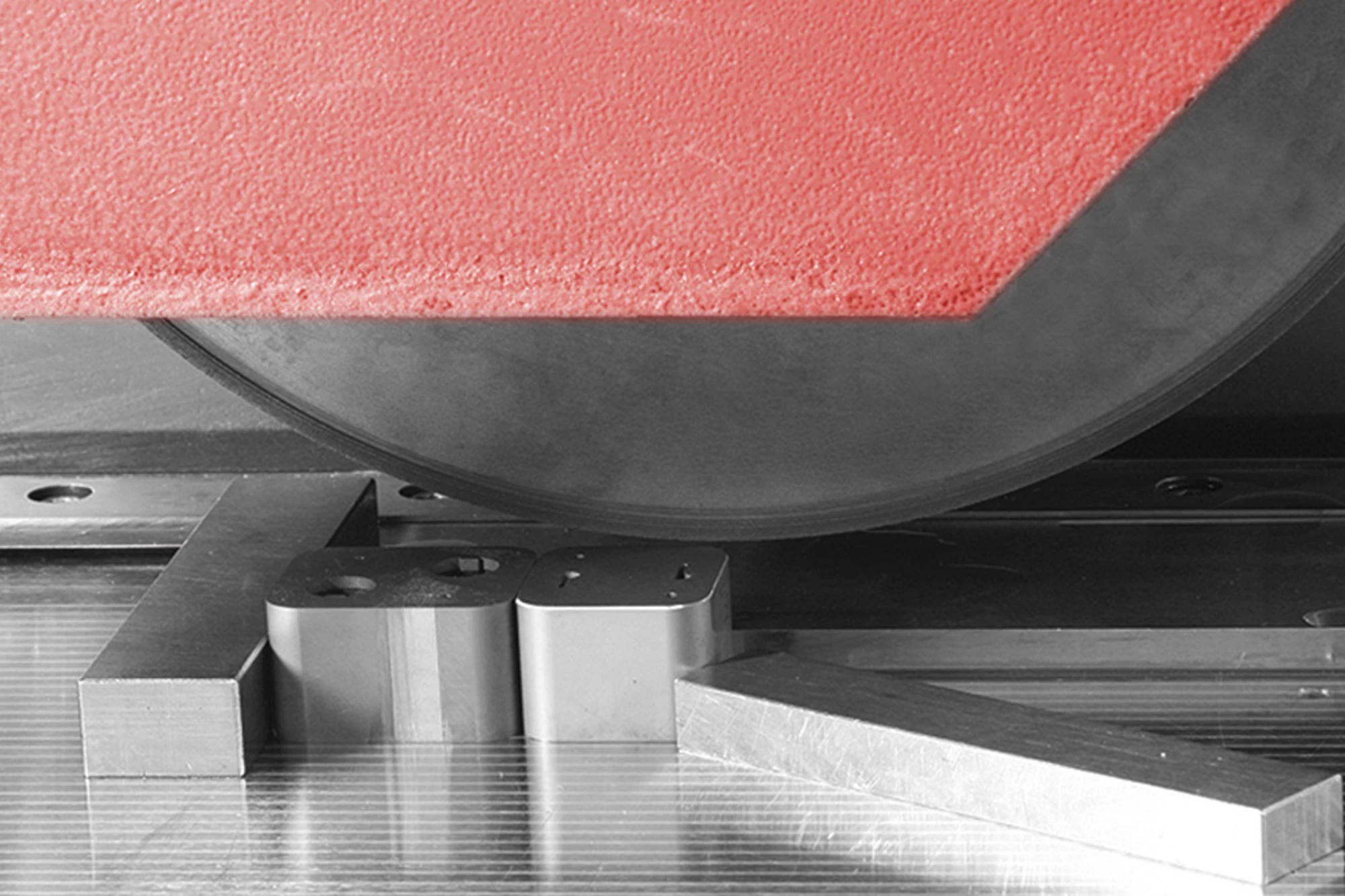

El mecanizado de carburo cementado tiene un impacto decisivo en las propiedades y características de las herramientas acabadas. La precisión cualitativa de las etapas de mecanizado individuales influye decisivamente en la vida útil de las herramientas. Los siguientes métodos de mecanizado se pueden usar para el carburo cementado:

- Rectificado

- Pulido

- Erosión

- Bruñido

- Preparación del filo

- Chorro de arena

- Recubrimiento galvánico

- Estañado previo

Rectificado

Avellanado por electroerosión